切削仿真是材料加工领域的一种重要辅助制造手段,一般可应用于以下场景:传统切削工艺过程仿真、刀具优化仿真、结构件工艺优化仿真等。目前也有相关软件可以进行常规切削过程的模拟,但随着中国制造业的飞速发展,这些软件和仿真技术已经不能满足我国高校以及企业的科研和生产需求。同时,在中美贸易战的国际背景下,美国不仅会加强政策干预,也会更加注重制造业的发展,这将会对中国的制造业造成巨大的冲击,因此要想使我国的制造业不受制于他国,中国高校和企业也须高瞻远瞩、未雨绸缪。

就切削领域而言,传统的切削仿真技术已经为高校所熟知,但是对于特种加工领域、增材制造领域的切削仿真技术来说,目前国际上还少见报道。因此这些很可能会成为未来切削领域的国际研究热点,今天我们就来和大家一起分析、预测一下这些热点,希望能对大家的科研有所启发。

以下仅代表领航科工观点,欢迎交流。

热点一 激光辅助切削仿真技术

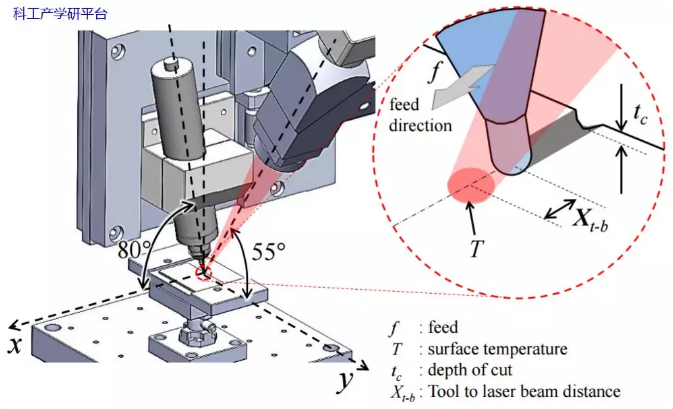

激光加热辅助切削(Laser Assisted Machining,LAM)是将高功率激光束聚焦在切削刃前的工件表面,在材料被切除前的短时间内将局部加热到很高的温度,使材料的切削性能在高温下发生改变,从而降低切削力、减小刀具磨损、减小振动。对硬脆材料可将其脆性转化为延展性,使屈服强度降低到断裂强度以下,避免加工中出现裂纹,从而达到提高加工效率、降低成本、提高表面质量的目的。

就激光加热辅助切削仿真技术而言,目前都是分两步进行,先通过高斯移动热源子程序在工件上得到一个隐式温度场,然后再将该温度场转入到显示求解器进行切削仿真,整体工况不够连续且研究文献相对较少,因此如果能在显示求解器里连续完成从加热到切削的全部过程将会是激光辅助切削仿真领域的一大突破,同时也必将成为该领域的一大热点。

热点二 工件热处理后的切削仿真技术

通过文献调研发现,目前的切削仿真大都没有考虑到热处理后工件的材料性能,然而这些对航空企业而言确显得尤为重要。因此,如果能全面考虑工件热处理工艺参数以及热处理后的工件材料本构,同时利用新的材料本构进行切削仿真将会对航空薄壁件热处理后的切削工艺优化起到一定的指导作用。

热点三 刀具后场处理的的切削仿真技术

刀具后场处理包括:刀具磁场处理、刀具电场处理、刀具超声处理、刀具深冷处理和刀具淬火处理等。这些都会在一定程度上优化刀具的强度和韧性等性能,而这两种性能是决定刀具寿命和耐用度的关键因素。但是目前刀具企业还都是通过试验的方式进行后场处理工艺优化,高校也没有开展刀具后场处理的切削仿真技术研究,因此如果能在刀具后场处理方向开展技术推进和仿真工艺优化必将在一定程度上推动我国刀具企业的研发进程。

热点四 工件切削前后金相组织的变化

目前的切削仿真都只是输出切削力、切削温度、应力应变以及切屑形态等量,通过这些对切削仿真质量进行评价,但是还未有研究者考虑切削仿真过后的金相组织改变,而这些恰恰可以从微观角度出发对切削质量进行评价,因此如果能够在这方面加强技术推进,必将会成为制造领域切削方向的一大亮点。

热点五 工件焊接后的切削仿真技术

对于航空企业而言,常常有焊接后的工件需要切削加工,然而目前学术界对该类研究的关注还不够,因此也未有高校或企业对焊接后工件的切削仿真技术开展研究。该类仿真的关键技术在于要把焊接后材料组织的变化考虑进去,然后再进行切削仿真工艺优化,因此对于研究人员也会具有很高的技术要求。

热点六 3D打印后材料的切削仿真技术

3D打印技术是制造业领域的热点话题,然而目前大都热衷于对3D打印工艺的仿真或试验优化研究,而对打印后材料的切削工艺研究尚且不多,同时将3D打印仿真和切削仿真融为一体的新新技术,目前还未见报道。因此如果能在该仿真技术上有所突破,必将会成为这一领域的翘楚。

以上分析表明,虽然已经有了各种切削仿真软件,但这些还不足以满足我国制造业蓬勃发展的需要。因此我们有必要从校企的具体需求出发,结合相关仿真技术,汇聚高端仿真人才,开发国产切削仿真软件。