前言

2002年金属加工杂志社在全国范围内启动首届“切削刀具用户调查”,在此基础上2008年及2014年分别举办了第二届和第三届“切削刀具用户调查”,此系列活动在刀具用户行业内掀起了巨大波澜,对刀具生产、使用产生了重要指引作用。

2018年8月,金属加工杂志社启动“第四届切削刀具用户调查”活动,历时半年,利用金属加工微信、网站、邮件、微博以及今日头条等多种渠道,面向汽车、航空航天、轨道交通、能源、模具、3C、医疗器械、机床工具、通用机械及工程机械等刀具用户行业进行广泛调查,共计收集了4 000余份调查问卷。这些问卷反应了最近五年刀具行业的哪些变化?提出了哪些需求?本报告以收集到的问卷样本为基础,以科学的方法对反馈数据进行分析总结,力求真实的反应刀具市场情况和用户需求,为行业和企业制定产品和市场策略提供借鉴。

调查对象分析

1.所属行业

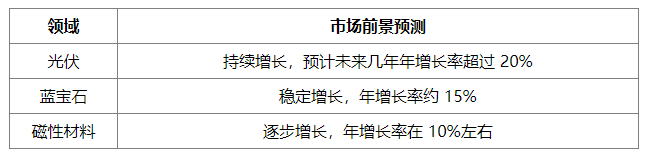

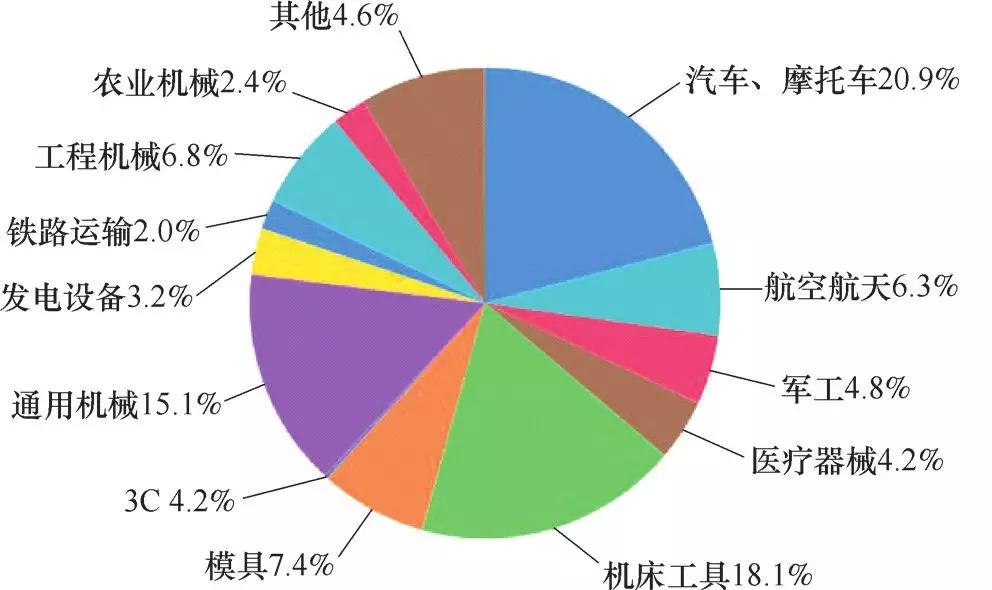

纵览所有调查问卷样本,来自汽车、摩托车、机床工具、航空航天、通用机械、模具及工程机械等行业样本所占比例达到了95.4%,基本包含了所有切削刀具的应用行业,充分体现了本届用户调查覆盖行业的广泛性及权威性。其中汽车、摩托车行业样本所占比例最高,为20.9%,这与目前中国制造业的行业分布相吻合。具体数据如图1所示。

图1 所属行业

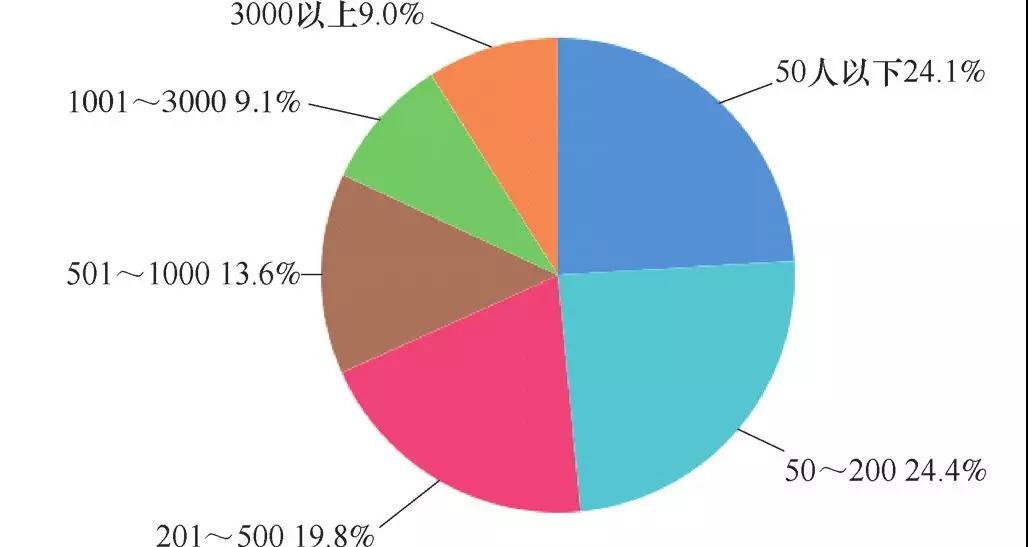

2.所属企业员工数量

如图2所示,500人以下企业问卷所占比例达到68.3%,调查对象以中小型企业为主。

图2 企业规模

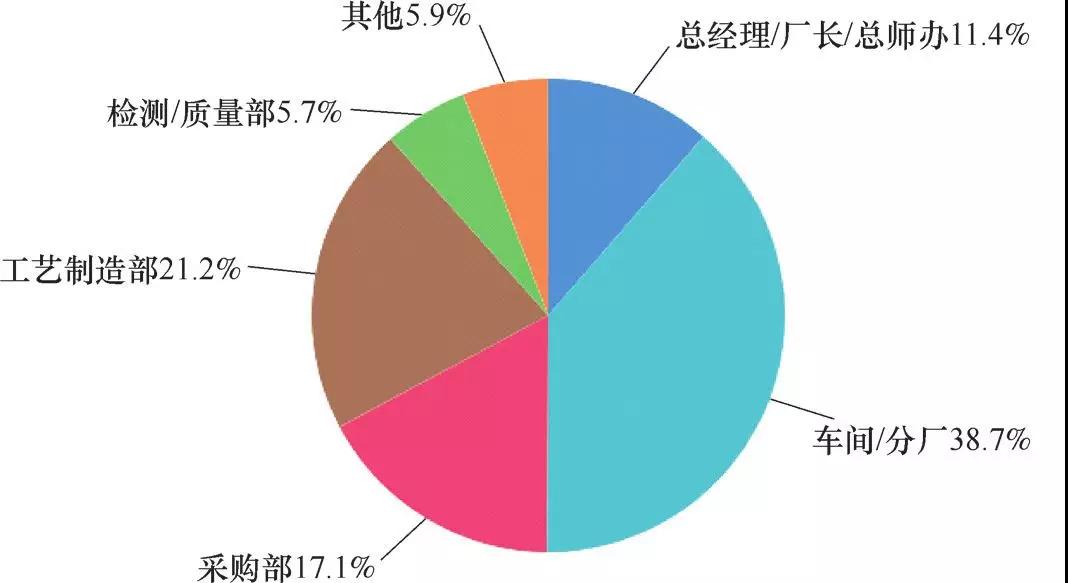

3.所在部门

由图3可知,来自车间/分厂及工艺制造部的问卷比例达到59.9%,来自采购部及总经理/总师办的问卷比例是28.5%,这些部门都是直接使用或决定采购切削刀具的部门,充分说明了问卷样本的专业性及权威性。

图3 所属部门

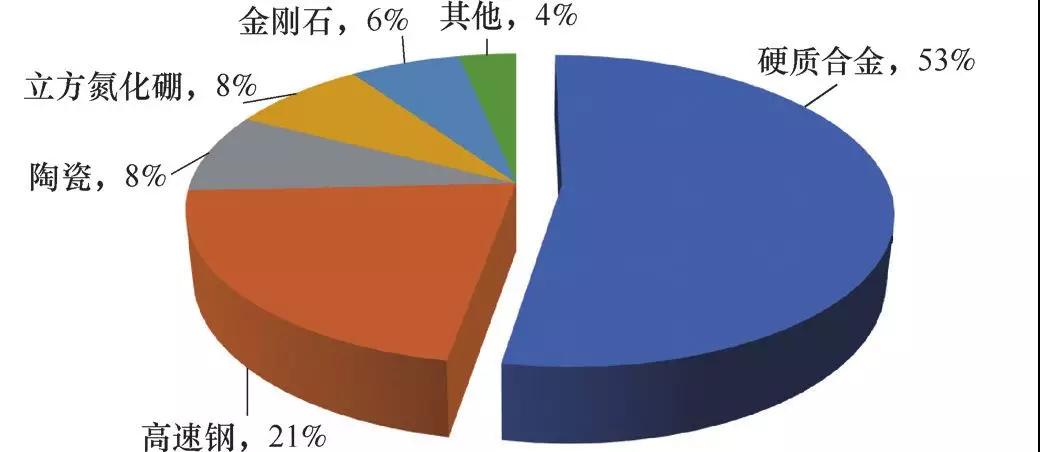

刀具材料

刀具材料种类很多,有硬质合金、高速钢、陶瓷、金刚石和立方氮化硼等。随着新的工程材料的不断出现,对刀具材料的要求也不断提高,在进行切削加工时,必须根据具体情况综合考虑,合理选用刀具材料。

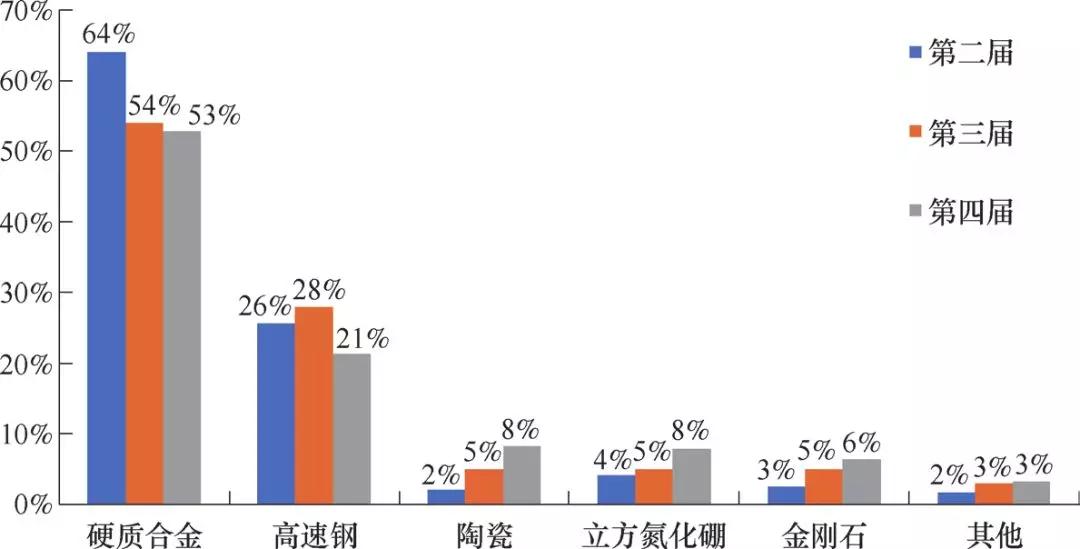

硬质合金具有硬度高、耐磨、强度和韧性好、耐热及耐腐蚀等优良性能,广泛用于加工车刀、铣刀、刨刀、钻头和镗刀。硬质合金刀具主要用于加工铸铁、有色金属及普通材料等。本届调查问卷硬质合金使用量最多,占53%(见图4),与上一届数据对比可知(见图5),硬质合金的使用量基本持平。

图4 刀具材料

图5 三次调查刀具材料对比

高速钢韧性好,适用于制造拉刀及滚刀等复杂刀具。本届调查高速钢使用量占比21%,与上一届相比,高速钢消耗量下降明显。

陶瓷刀具硬度高、耐磨性好,其硬度虽然不及PCD和PCBN,但大大高于硬质合金和高速钢刀具。切削速度快、寿命长,主要用于加工硬质合金刀具不能加工的高硬材料,实现“以车代磨”。本届调查问卷中陶瓷刀具使用比例是8%。与前两届相比,陶瓷刀具的使用量呈现出快速上升的趋势,这与陶瓷刀具的性能优势以及被切削材料的变化密不可分。

立方氮化硼具有很高的硬度和耐磨性,其硬度仅次于金刚石而高于其他材料,此外还有优良的化学稳定性及高温下的热稳定性。立方氮化硼刀具应用于切削加工的各个领域,尤其适合高硬度及难加工材料。立方氮化硼的使用量在本届调查中占8%,与陶瓷刀具相当,略高于金刚石刀具。与前两届调查相比,立方氮化硼刀具使用量也有快速上升的发展趋势。

金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。本届调查中金刚石刀具的使用量占比6%,与前两届调查数据相比,金刚石刀具的使用量也处于上升趋势。

刀具材料的发展过程,实际上是不断地提高刀具材料的耐热性、耐磨性、切削速度和表面加工质量的过程。19世纪末到20世纪中期,刀具材料以高速钢为主要代表;1927年德国首先研制出硬质合金刀具材料并获得广泛应用;20世纪50年代,美国通用电气(GE)利用人工方法在高温高压条件下合成出立方氮化硼;20世纪70年代,人们利用高压合成技术合成聚晶金刚石。刀具材料的研发、生产及推广需要时间,另外制造厂家也会综合考虑成本问题。纵观2002年到2018年这16年间三次切削刀具调查数据,刀具材料的使用量由2002年的的硬质合金“一枝独秀”,发展到现在的几类刀具材料的“全面开花”。虽然现在占比最高的还是硬质合金材料,但相比16年前,已经降低了将近10%的份额,陶瓷、立方氮化硼以及金刚石都分别有一定的份额提升。这三种材料使用量的提升与切削速度及被加工工件表面质量精度要求越来越高密不可分。

工件材料

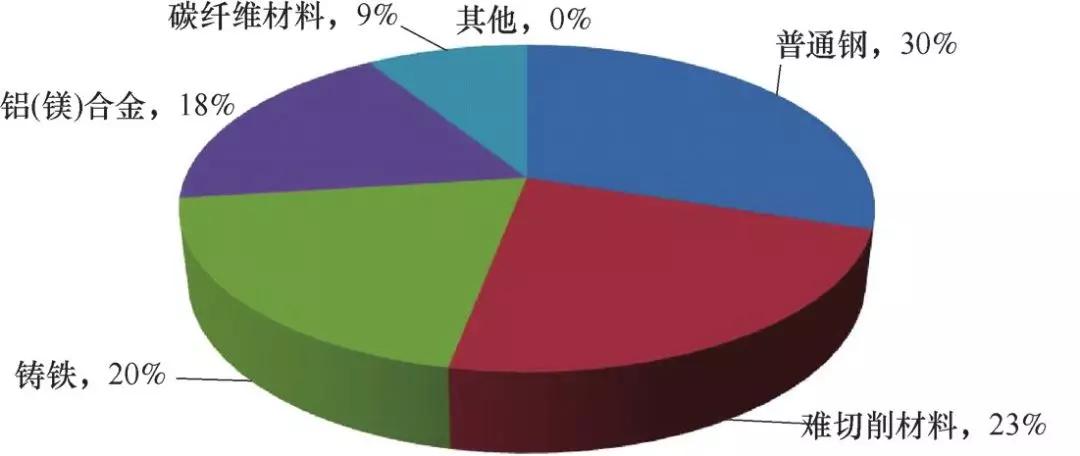

目前被加工工件材料主要有铝(镁)合金 、不锈钢/耐热钢/钛合金等难切削材料、碳纤维复合材料、普通钢及铸铁等。题目设置按照材料加工量多少进行排序,最后将得到的数据进行折算,得到图6所示各种工件材料加工量的占比情况。由图6可以看出普通钢的加工量最多,占30%;其次是不锈钢/耐热钢/钛合金等难切削材料,占23%;铸铁的加工量占20%;镁铝合金占18%;碳纤维复合材料加工量最少,占9%。

图6 工件材料

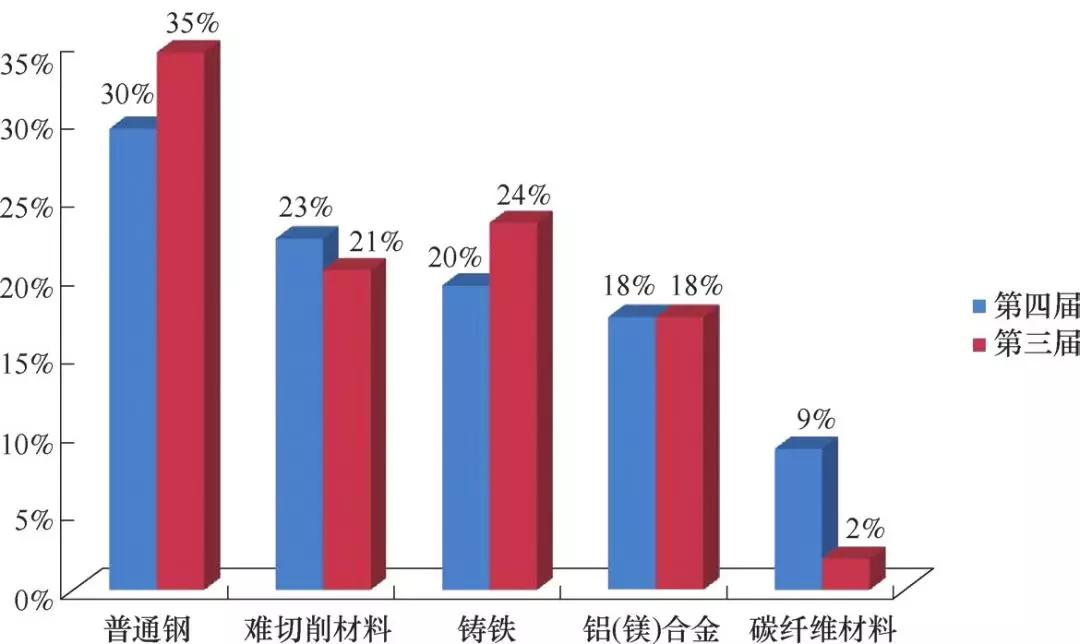

分析对比两届切削刀具调查数据可知(见图7),普通钢及铸铁的加工量有下滑趋势,第三届调查这两种材料的占比之和是59%,第四届调查这两种材料的加工量之和是50%,总体下降将近10%。也正是这两种工件材料使用量的下降,使得硬质合金刀具的使用量有所下降。难切削材料的使用量略有上升,铝镁合金则基本持平,两种材料的使用量由第三届的总占比39%上升到41%,相对比较稳定。碳纤维复合材料的使用量呈现倍增的形式,由第三届的2%上升到第四届的9%。这主要得益于近年来航空航天、船舶及核工业等行业的突飞猛进,传统材料难以满足其结构要求,碳纤维复合材料得到了大量的应用。

图7 两次调查工件材料对比

刀具费用占生产成本比例

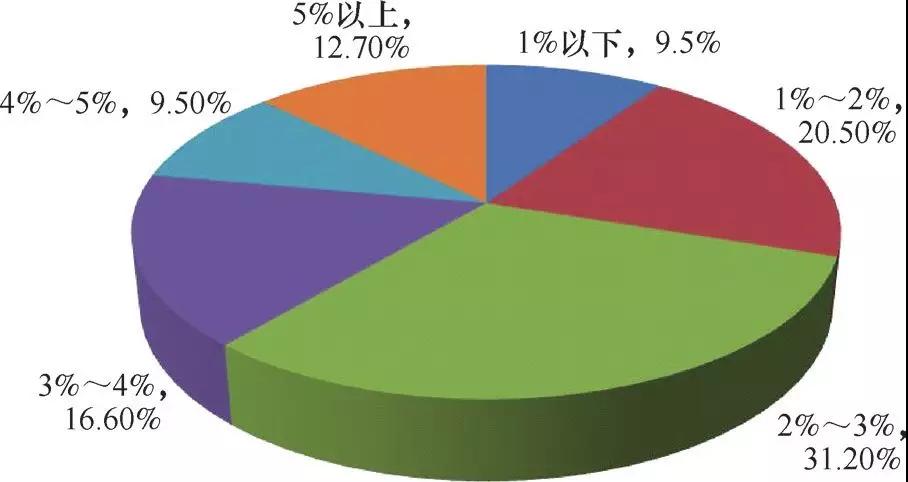

统计第四届切削刀具用户调查所有数据发现,刀具费用占总成本2%~3%的企业最多,所占比例是31.2%(见图8);有20.5%的企业刀具费用占生产成本的1%~2%;刀具费用占总成本比例在4%~5%、5%以上以及1%以下的企业比例都在10%左右,相差无几。

图8 刀具费用

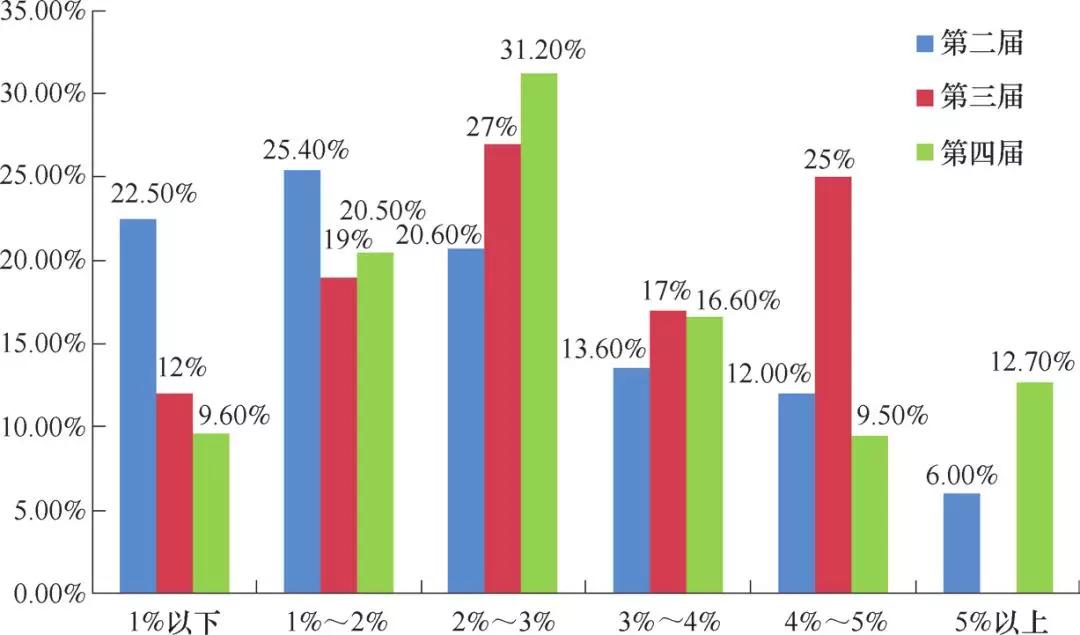

纵观三次调查刀具费用占比情况(见图9),刀具费用占比1%以下的企业呈现出日益减少的趋势,占比由第二届调查的22.5%到第三届调查的12%又到第四届调查的9.6%;刀具费用占比1%~2%的企业第四届与第三届所占比例基本持平,与第二届相比下降几个百分点;刀具费用占比2%~3%的企业呈现出上升的趋势,从2002年的20.6%逐年上升到31.2%;刀具费用占比3%~4%的企业这10几年间变化不大,占比在15%上下浮动;刀具费用占比4%以上的企业占比由第二届的12%上升到25%,又下降到9.5%。总体来说刀具费用的占比,呈现出上升的趋势,刀具费用占总生产成本在1%~4%的企业由第二届的59.6%上升到第三届的63%又上升到第四届的68.3%。这与陶瓷刀具及超硬刀具的使用比例上升也相吻合。虽然这个数据还没达到国际刀具费用占总生产成本的比例,但已经在朝着这个方向发展,未来可期。

图9 三次调查刀具费用对比

使用国产刀具的比例

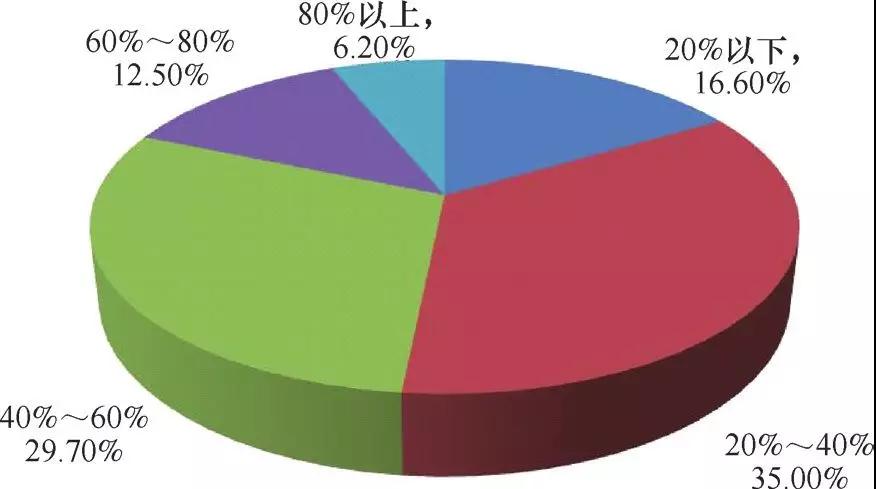

随着先进制造技术的不断传播以及国内刀具生产企业在技术研发方面的不断投入,国内刀具产品的性能得到很大的提升,国产刀具在性价比方面占有很大的优势,所以国产刀具的使用比例较之前有了很大的变化。本届调查中有35%的用户国产刀具使用比例在20%~40%(见图10),29.7%的用户国产刀具使用比例在40%~60%,12.5%的用户国产刀具使用比例在60%~80%,6.2%的用户国产刀具使用比例占80%以上。

图10 国产刀具使用比例

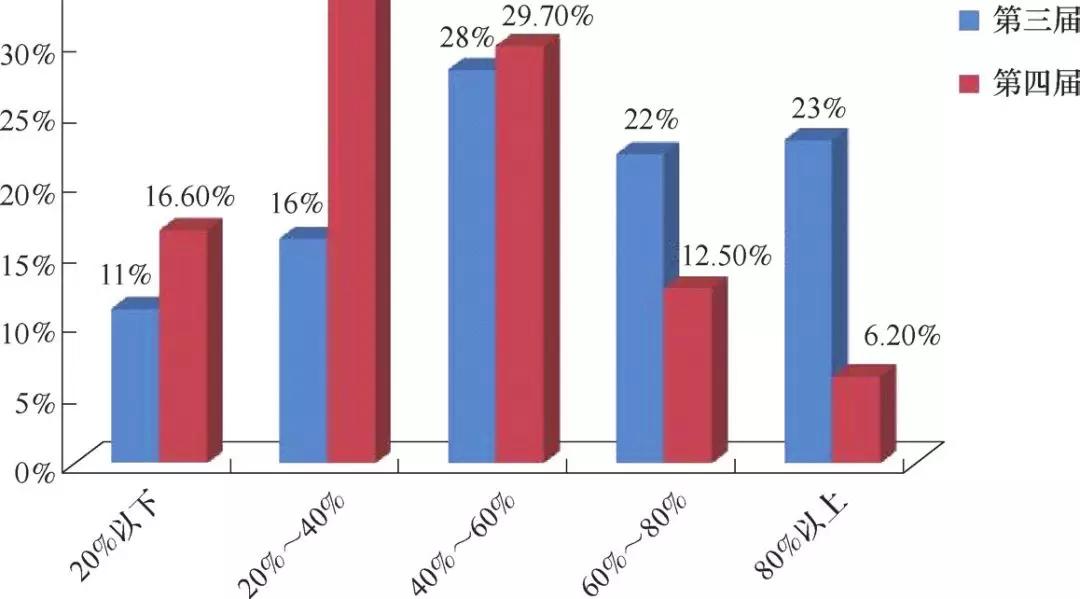

对比第三届调查结果(见图11)可以看到,国产刀具使用比例≤60%的用户由第三届的55%上升到第四届的81.3%,国产刀具使用比例≥60%由第三届的45%,下降到第四届的18.7%。近30%的企业国产和进口刀具使用的比例不相上下(40%~60%),比上届调查有所增加。

图11 两次调查国产刀具使用比例对比

近几年国产刀具品牌市场虽然取得了很大发展,在某些高端领域也替代了部分进口刀具产品,但整体来讲,国产刀具还有很大的提升空间。

企业购买刀具的方式及刀具库存量

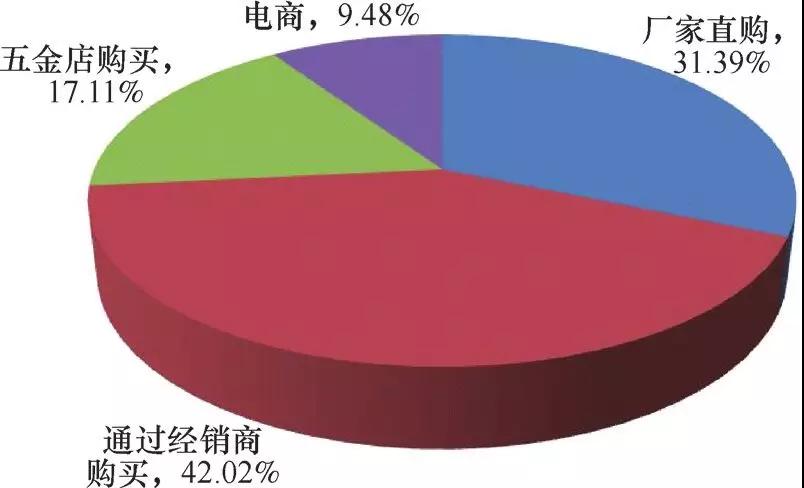

企业的规模、类别不同,购买刀具的方式也存在很大的差异,据第四届调查结果显示(见图12),42.02%的用户企业选择通过经销商购买,31.39%的用户选择厂家直接购买,17.11%的用户选择在五金店购买,9.48%的用户选择通过电商购买。

图12 企业购买刀具的方式

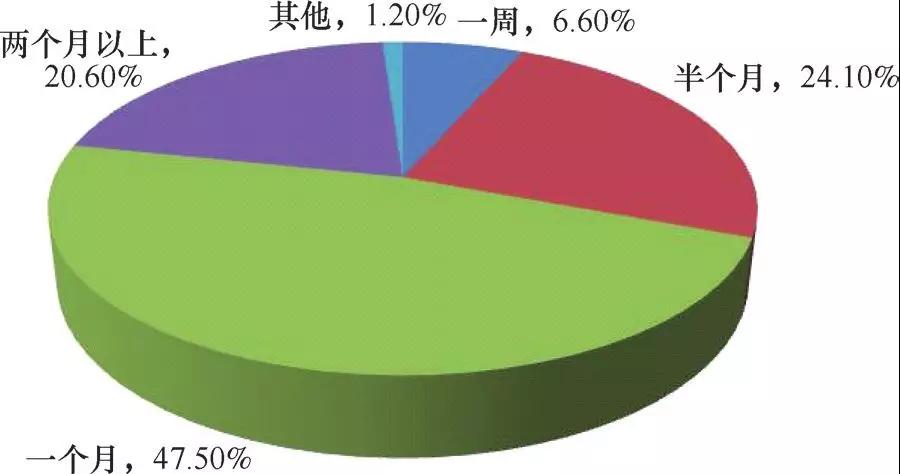

企业为了保证生产进度都会有一定的刀具库存,据第四届调查结果显示(见图13),库存量在一个月的用户所占比例最大,占47.5%,其次是库存量半个月的,占比24.1%,再次是库存两个月以上的,占20.6%,库存一周的占比6.6%。

图13 刀具库存量

购买刀具关注因素

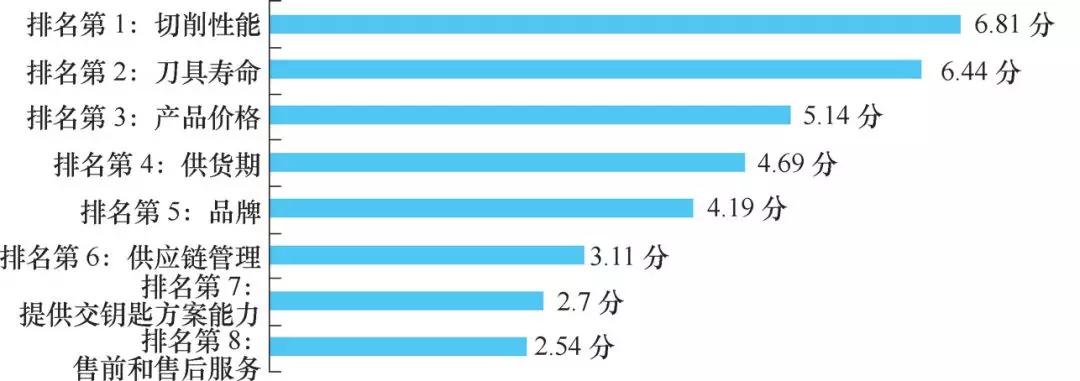

用户在购买刀具时,考虑的因素比较多,第四届切削刀具用户调查,设置的问题是让用户把他们的关注度按照从高到低的顺序进行排序,综合比较所有调查问卷,将用户在购买刀具时的关注因素以总得分的多少进行排序(见图14),其中切削性能得分最高,刀具寿命仅次之,然后是产品价格、供货期和品牌,再有就是供应链管理、提供交钥匙方案能力及售前和售后服务。

图14 购买刀具时主要关注因素

对比前三届调查结果,切削性能和刀具寿命稳居刀具购买因素的前两位,排名第三位的因素出现了不同,第二届是服务,第三届和第四届是价格,排名第四位的第二届是价格,第三届是品牌,第四届是供货期,稍有变化。纵观几届调查结果可以看出,刀具本身的性能还是用户最关注的,所以刀具生产企业还是要加大在产品性能研发方面的投入,用性能作为市场的敲门砖。

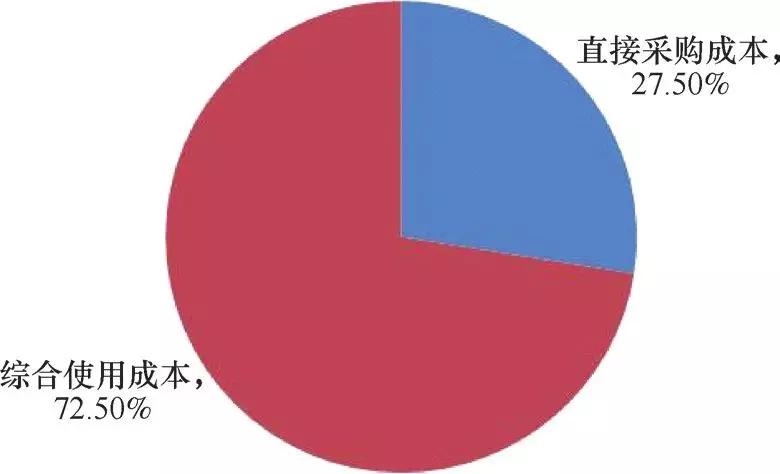

购买刀具成本控制

产品质量不同,价格有高有低。企业在采购刀具产品的时候,有27.5%(见图15)的企业比较看重直接采购成本,这部分刀具产品相对来讲价格便宜。有72.5%的企业看重综合使用成本,这部分刀具产品的直接采购成本相对较高,但是平均其使用寿命及高效率带来的利润,可能单件成本并不高。选择什么样的产品主要还是依据企业的经营战略而定。

图15 购买刀具成本控制

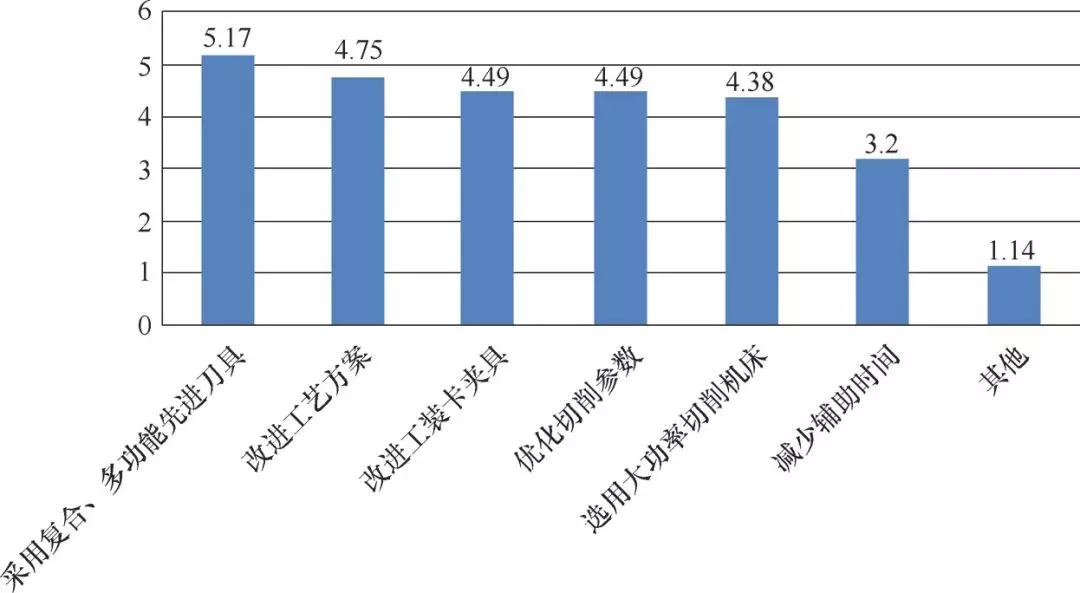

提高切削效率的因素

切削效率是所有机械加工企业不断追求的,提高切削效率的方法有多种,本届调查让用户根据其对提高切削效率各种因素的关注度从高到低排序,综合所有数据,调查结果按照分数高低进行呈现(见图16)。采用复合、多功能先进刀具的得分最高,可见用户对提高切削效率的关注点集中在刀具本身的技术。复合刀具通常是为了某一特定的零件而专门制造的能够完成两种或多种工序加工的专用刀具,由于进行了专门设计,因此能够达到与单一功能刀具相同的加工质量水平。此外,由于加工时无需换刀,因此可以降低加工成本、优化生产流程。复合刀具不仅意味着高的切削速度,还包括高效率和高可靠性。复合刀具的设计必须和零件工艺紧密结合,这要求刀具商非常了解用户的产品工艺和机床设备。

图16 提高切削效率的因素

得分排在第二位的是改进工艺方案,工艺是一个机械加工企业的核心技术,是企业技术人员和操作工素质的综合体现。刀具可以买,但工艺无处可买。改进工艺方案是企业技术提升的关键因素。

改进工装夹具和优化切削参数两项得分一样,对比上一届调查这两个因素,优化切削参数比改进工装夹具得分要高出一些。

刀具系统性能因素

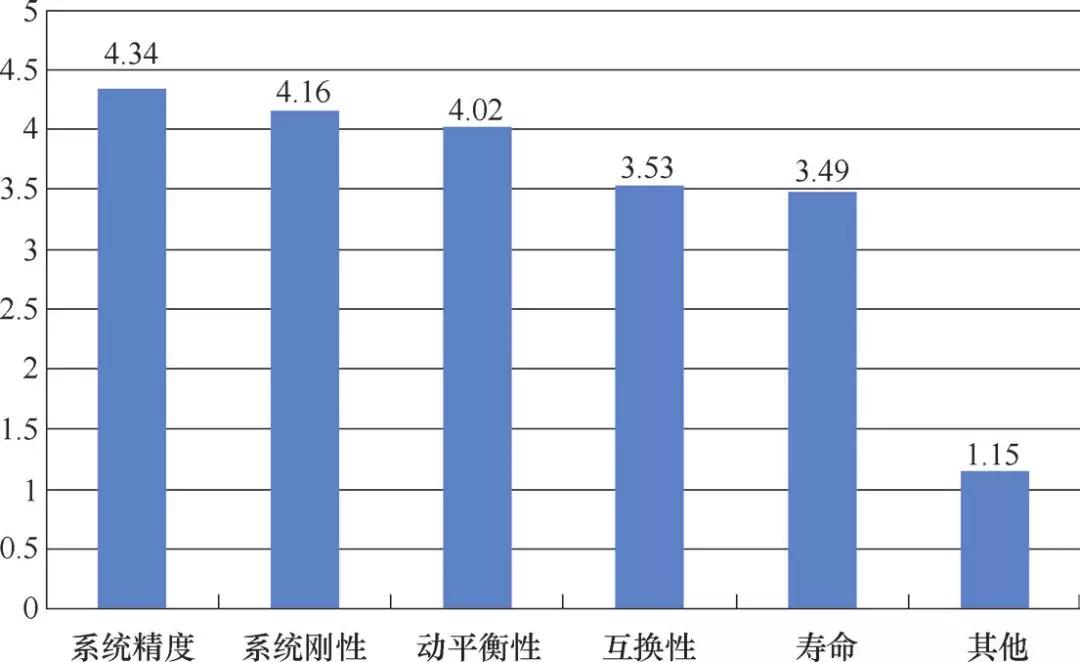

在本次调查中,刀具系统的性能因素也是让用户根据其重视度对各个因素进行排序,统计所有的数据,最后各个因素的得分情况是(见图17):系统精度的得分最高,然后依次是系统刚性、动平衡性、互换性及寿命。

图17 刀具系统性能因素

对比前两届调查结果,“寿命”这个因素发生了很大的变化,第二届及第三届的调查结果中,“高寿命”都是得分最高的项,第四届调查结果中这个因素的关注度大大下降。

结语

随着终端用户对产品质量的要求越来越高,机械加工企业对刀具产品的要求也越来越高,高精度、高效率、高可靠及高寿命几乎是现在数控刀具产品的标配,低端刀具市场已经饱和,中高端市场会越来越受到用户的欢迎,刀具产品本身的性能是强有力的“市场敲门砖”。

通过对比本次与往届的调查数据,我们看到了最近几年刀具行业发生了很大的变化。随着人工智能、大数据、云计算及区块链等数字化技术与传统制造业的不断融合,刀具新技术、新产品的迭代速度会越来越快。我们的刀具企业要跟上时代的步伐,快速吸收和消化新技术、在研发方面不断投入,不断创新,不断适应市场的需求和发展,才能在未来赢得自己的一片天。