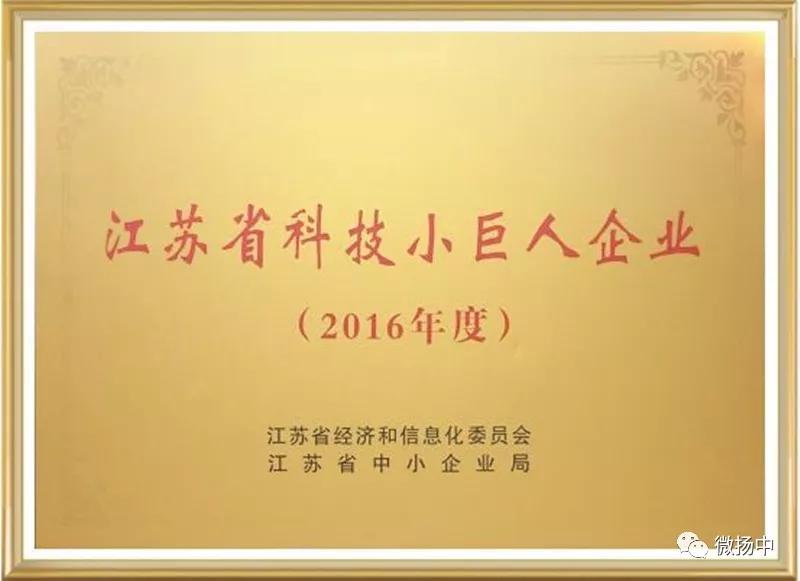

自1992年成立以来,扬碟钻石一直以振兴工具行业为己任,不断研发创新,发展成为国内生产天然(人造)金刚石工具和PCD、PCBN超硬刀具领域里的佼佼者,目前企业产品国内市场占有率达30%,并于2016年跻身我市省级科技小巨人企业之列。

一件刀具能精密到什么程度?3微米,相当于只有一根头发丝的1/40!

这样的精度,放眼目前的国内刀具行业中,还无人能出其右。而这,正是我市经开区刀具企业扬碟钻石,角逐行业巅峰的“独门绝技”,更是其荣获“省级科技小巨人”的“硬核”底气。

转型“三级跳”

对准“珠峰”厚积“抢跑”优势

与扬中大多数企业不一样,扬碟始终主打刀具产品可谓“独树一帜”。自1992年创办,从十几个员工、产值不到600万起步,27年间连续增长10倍,当别的传统电器企业还在信奉“剩者为王”时,扬碟的目标很清晰,就是“超越自我”!

1999年,第一次转型,从磨削类刀具到铣铰类刀具,迈出了由“糙”到“精”的步伐;2001年,第二次转型,从铣铰类到超硬刀具,开启了上汽、大众等20多家汽车品牌的高精密加工……而公司总经理唐健印象最深的,则是2007年的第三次转型,它不仅是一次“破釜沉舟”的决心,更是企业“精益求精”的开始。

“虽然前两次的转型打下了基础,但技术仍然薄弱是现实。”那段时期,扬碟的产品质量屡出问题,面对越来越严格的市场高准入、客户高要求,唐健认识到“修炼内功”刻不容缓。

购置一批德国、日本的高端设备、多次派技术人员到大连理工等专业学院培训,高薪聘请国内外专家教授为技术顾问,唐健自己更是花了大半年时间辗转哈理工、中科院等地学习取经……不断厚积“抢跑”优势的结果是,扬碟产品技术达到了国际同行的先进水平。

2010年后,扬碟刀具也正式迈入众多一线汽车品牌的供应商体系。把“刀锋”对准 “珠峰”,攻最难的技术,做最精的产品,这就是扬碟的自我要求。

专攻“一把刀”

下足“血本”抢占行业“尖端”

在扬碟钻石的生产车间,各类研发、生产、检测设备 100 余台(套),光标有日本进口、德国进口的设备不下10台,而每一台的价格均在300万到400万之间。

“我们的刀具大的不说,小的仅有指甲盖大小,不光能适应各种客户需求,且每一把刀具都‘更精密’。”

对于产品技术上的投入,扬碟从来都是“肯下血本”,公司办公室主任唐祥顺给记者粗略估计了下,近两年,光在研发和设备上,公司就投入了近3000万,具备了年产1.2亿元 PCD、PCBN 刀具的能力。

以前,国内高端超硬刀具基本都是依赖从国外进口,不仅价格昂贵,而且进货周期比较长。扬碟钻石毅然将目光瞄准了产品的最高端,公司投入大量资金,进行技术创新和设备引进,目前公司的主要生产设备都是从德国、瑞士、日本等国家和地区进口。

同时,企业长期聘请国内知名专家教授为技术顾问,并与哈尔滨工业大学、哈尔滨理工大学、大连理工大学、江苏大学、北京超硬材料研究所等高校院所建立紧密的合作关系,实现了资源、信息、技术、效益共享的良性发展态势。

“和国外产品相比,我们的价格低了20%-30%。”唐健告诉记者,目前公司已拥有授权专利22项,其中发明专利3项,高端产品质量已经和国外品牌不相上下,而性价比远远高于国外品牌。

截至目前,企业产品国内市场占有率达30%,一举站在国内行业“尖端”。

勇接“研发棒”

做不依赖进口的“钻石芯”

从形状各异、大小不一再到精度高低,小小刀具里做出了“大名堂”——

2017年,扬碟钻石工具的高效精密切削刀具与成套工艺技术研发及产业化项目获批江苏省科技成果转化专项资金项目,项目的目标产品是针对汽车发动机、自动变速器、航空发动机等关键零部件加工用高效精密切削刀具和成套切削加工工艺技术。

唐健介绍,这个项目的刀具具有高速、高效、高精度、高安全可靠性和高刀具寿命等特点,不仅符合《中国制造2025》中关于强化“核心基础零部件(元器件)、先进基础工艺”两大重点基础领域的要求,也更有利于推动我国先进智能制造领域中高档数控机床用高性能刀具研发及产业化。

二十几年来,当看到其他企业在上升期或者转型之路上,都或多或少开展一些利好新项目时,扬碟钻石始终一门心思做刀具。对于“只会做刀具”的定位,唐健笑着坦言:“华为的事件告诉我们,如今已不是‘订单为王’的时代,谁掌握核心技术谁才有发言权。”

一件刀具的精密程度只有一根头发丝的1/40,这样的精度已经达到了目前刀具市场上的最高精度。但扬碟并没有为此沾沾自喜,“有1/40,还会有1/60、1/80……”时刻保持“危机感”,才能让扬碟在“精益求精”的道路上越走越远。

唐健自豪地告诉记者:“接下来的时间,我们还将继续研发,不断精雕细琢,做出更多不依赖进口的‘钻石芯’。”