由于受CBN本身(各向异性)及其制造技术的限制、生产直接用于切削刀具的大颗粒CBN单晶目前仍很困难,CBN粒径大小是影响PCBN韧性的重要因素,粒径越大,其抗破坏性越弱,制作刀具的切削刃锋利性就差。PCBN刀具组织中各微少量晶粒呈无序排列、硬度均匀、没有方向性,具有一致耐磨性和抗冲击性,克服了单晶CBN各向异性等不足。因PCBN刀片具有红硬性、热稳定性、耐磨性和抗粘结等综合性能,故PCBN刀具在淬硬钢、铸铁切削加工得到广泛应用。

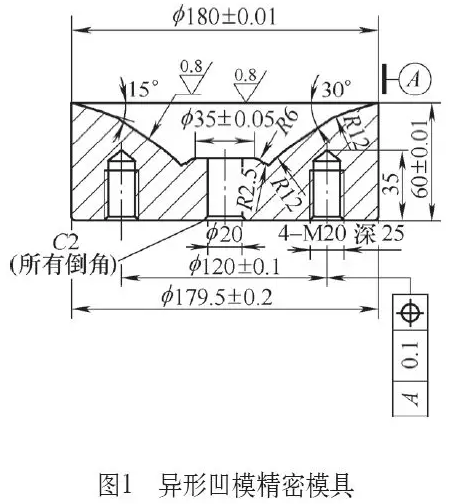

(1)PCBN刀具在淬硬钢的切削应用。如图1所示,是江苏某德资企业一个冷冲压核心凹模零部件,轮廓形状为不规则曲线,曲面相关尺寸、粗糙度必须严格按图加工。该工件材料为模具钢,材质为Cr12MoV,其硬度为58±2HRC,编制加工工艺:下料(φ186mm×66mm)→粗车→铣加工(加工孔)→热处理→平磨 →精车 →钳工(去毛刺、刻字)。

该零件加工难点是,工件硬度较高,曲面加工只能通过车削加工成形来完成切削,加工曲面必须光滑,以外圆为基准,曲线角度及相关尺寸必须保证一致,更不能有过切或接刀痕出现。

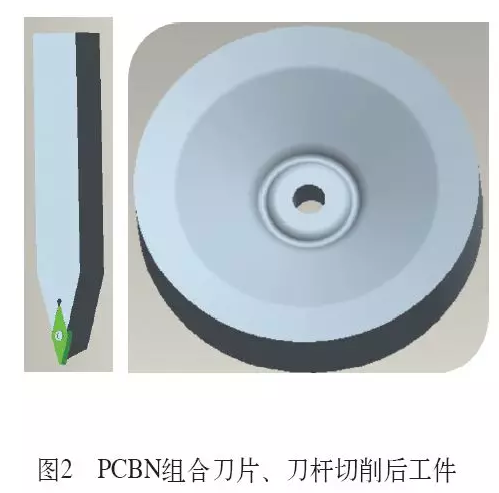

根据该零件图样分析,我们在刀具选型上应选择对称角度刀柄、CBN刀片(夹角为35°),如图2所示,保证车削不过切,这里选择PCBN刀片非常关键,PCBN刀片必须具备切削性能稳定,在切削过程中,刀片导热性能要好,加工时刀尖热量很快能传出,加工表面不能有滞留层或积屑瘤出现。

在加工过程中,须注意另一个加工细节,平磨后,精车工序将该零件外圆加工完毕后,内圆必需半精车留加工余量,取下工件送品检CMM检测,检测以外圆为基准,确认刀具加工的曲线是否与外圆同轴,确认偏移量大小(实际是确定该刀具径向补正值),然后,精加工以该零件外圆为基准找正,跳动量应≤φ0.02mm,对刀具偏移补正,这样加工确保了产品质量要求。

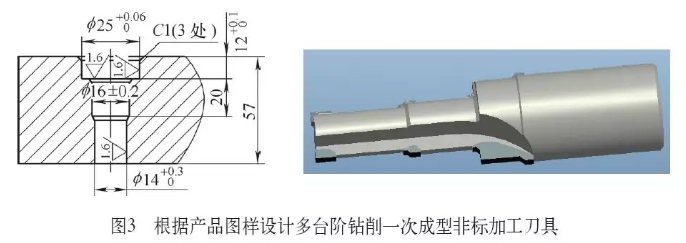

(2)PCBN刀具在耐磨铸铁件的切削应用。在生产制造过程中,制造企业主最关心的是如何提高切削加工效率,机械制造工艺和机械设计工程师都费尽心思,我们归纳最主要从刀具、改进工艺方案、改进工装夹具、优化切削参数、减少辅助时间或选用大功率机床六个方面考虑。后五项我们不难理解,这里我所说的刀具就是复合多功能刀具,即为了完成某一特定零件加工而专门设计制造能完成两种或多种工序加工的刀具,能实现达到单一功能刀具加工零件的质量要求。

图3是某公司铸铁件的局部视图,按常规加工方法,至少经过钻、镗孔、倒角三个工序完成台阶孔加工,加工时需要换刀、调整镗刀刀径,优化倒角刀编程程式,费时费力,而且工序太多,加工过程极容易出错。而采用复合多功能刀具一次加工就能完成粗、精加工、倒角工序,这里加工使用的PCBN刀具因经过专门设计,可靠性强,有效优化了生产工艺流程、降低加工成本。当然,复合刀具的设计必须和零件图样工艺紧密结合,刀具设计、制造人员必须充分了解产品工艺和机床设备性能,做好、做到复合刀具标准化,以减少复合刀具生产周期。

(3)PCD刀具在有色金属及非金属材料的切削应用。金刚石具有硬度高、耐磨性好、强度高、导热性好、抗粘结性等优越性能,被认为是最理想切削精密刀具材料。金刚石按材质分为天然金刚石、人造金刚石、聚金刚石。目前国内众多PCD刀具所选用的复合片主要来自国外,如英国元素六、美国GE公司等,国内生产的复合片与国外相比,还有很大差距,主要表现切削性能不稳定、使用寿命短、性价比低。

不过,PCD刀具也渐渐被规模较大的知名企业认可并投入使用,并用来加工有色金属(如Cu、Al、Ag及其合金)和非金属(陶瓷、木材及增强塑料)材料,与此同时,有的企业还特定采用天然金刚石、人造金刚石刀具来加工零件。这里主要讲述如何正确选用PCD刀具来加工电工材料触头的切削应用。

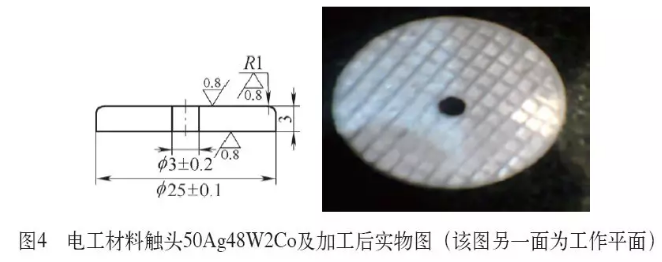

图4是某电科院所电工材料一类触头,材质:50Ag48W2Co,采用固相烧结成型,其工艺:混料→模压成型→固相烧结→复压→精车→包装。该50Ag48W2Co是一种假合金混合物,如Ag比较软,要求刀具刀片锋利,而W、Co很硬,所选刀具硬度应更高、耐磨损,导热要好,以避免刀具热变形小,同时所选刀具与加工金属亲和性少,加工表面粗糙度必须达到Ra0.8μm,因此,加工不宜采用硬质合金(刀片锋利但不耐磨损),也不宜选择PCBN刀具(刀片不锋利),另一个加工细节,加工必须采用干切削,操作者严格按工艺要求必须带口罩戴手套操作,保证加工表面粗糙度值Ra0.8μm,达到图样要求。

根据被加工材料特性,我们选择PCD刀具来加工50Ag48W2Co,干切削加工表面经检测符合表面粗糙度(实测Ra0.2μm)要求,当然,在其它电触头类似元件如CuW80,PCD刀具已成为精加工首选的理想刀具。

2.PCBN/PCD刀具发展趋势及工作展开

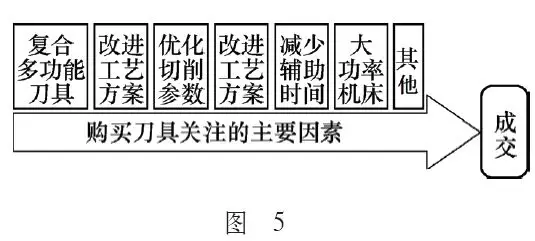

目前,国内外市场刀具琳琅满目,竞争非常激烈,开发、发展现代高端刀具替代廉价、低效的传统刀具,由以前使用高速钢、硬质合金往PCBN/PCD刀具发展已成趋势,现国内生产PCBN/PCD与国外相比,差距主要体现在刀具切削性能、刀具寿命、切削效率和解决方案上(见图5),既然如此,我们必须从满足客户购买刀具主要因素着手,开展工作。

(1)组建、打造一支专业的刀具设计、制造技术团队。只有建立起有实力的技术队伍,才能打胜仗,针对客户的难点工件和图纸,才能有效协助客户进行工艺分析,对客户产品每步工艺才能正确理解加以渗透,才能更好地制定出合理的解决工艺方案,确保客户无后顾之忧。

(2)PCBN/PCD刀具向专业化、高端化发展,树品牌形象。刀具企业做出的产品,必须有自己的特色和亮点,打造自己的品牌形象。目前如复合多功能刀具,已成为众多企业关注焦点,有效为企业提高了效率!

(3)转变刀具销售人员观念,提升技能服务。刀具销售人员,不仅了解客户对刀具需求,还需了解用户产品工艺,这样更好的给客户合理的刀具解决方案,刀具销售已由原来单一卖产品转变为解决方案的销售。

(4)做好售前、售后的技术服务。前期除做好产品的市场调查之外,同时应重视产品的性价比,这里服务包括内部业务培训、刀具方案制定及售后的客户信息反馈。

3.结语

目前,国内专业生产PCBN/PCD刀具企业不多,而采用PCBN/PCD刀具企业绝大多数是规模较大的知名企业,但他们仍采用国外PCBN/PCD刀具制造较多。因此,对于国内PCBN/PCD刀具企业,改进和缩少与国外刀具差距,踏踏实实提高PCBN/PCD刀具产品质量和为用户提供解决方案,是我们国内刀具企业要努力的主要方向,善于走出去,引进来,通过借鉴、吸收国外先进技术,做出国产PCBN/PCD刀具的特色。