金刚石作为一种超硬刀具材料应用于切削加工已有数百年历史。在刀具发展历程中,从十九世纪末到二十世纪中期,刀具材料以高速钢为主要代表;1927年德国首先研制出硬质合金刀具材料并获得广泛应用;二十世纪五十年代,瑞典和美国分别合成出人造金刚石,切削刀具从此步入以超硬材料为代表的时期。二十世纪七十年代,人们利用高压合成技术合成了聚晶金刚石(PCD),解决了天然金刚石数量稀少、价格昂贵的问题,使金刚石刀具的应用范围扩展到航空、航天、汽车、电子、石材等多个领域。

金刚石刀具的应用

工业发达国家对金刚石刀具的研究开展较早,其应用已比较成熟。自1953年在瑞典首次合成人造金刚石以来,对金刚石刀具切削性能的研究获得了大量成果,金刚石刀具的应用范围及使用量迅速扩大。

PCD刀具的发展历程

金刚石刀具广泛应用于难加工有色金属及非铁类难加工材料,特别是铝和铜及其合金,比例达到 80%以上。金刚石与铁亲和作用很强,高温下极易发生化学反应,同时金刚石中的碳原子还会扩散到铁中,影响其切削性能。因此金刚石刀具不宜加工黑色金属及其它铁系材料。

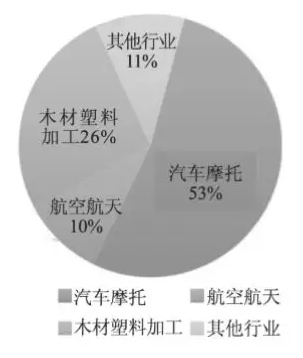

金刚石刀具应用于各行业的比例

由图可知,金刚石刀具在金属切削领域的应用主要是汽车 ( 包括发动机关键部位) 和航空航天,此外还有高精度医疗器械、精密电子元件等; 非金属加工方面,有工程陶瓷、石材、木材、碳纤维塑料、合成线材等。

金刚石刀具应用于各种切削加工方式的比例

各种类型金刚石刀具

根据加工对象,金刚石刀具分为金刚石金属切削刀具和金刚石木工刀具,从结构上主要有可转位式和焊接式。目前,金刚石刀具的应用范围已由传统的车削加工向钻削、铣削加工、高速切削扩展,在国内外得到了广泛应用。电动汽车的高速发展,在给传统汽车行业带来冲击的同时,也给刀具行业带来了前所未有的挑战。

金刚石刀具的发展趋势

近年来,金刚石刀具的应用趋势持续呈上升趋势发展,已经在在数控机床行业占据了主导地位。制造业的加工技能受金刚石刀具行业的影响较大,而制造业的发展也会促进金刚石刀具行业的发展。

目前,国际上著名的人造金刚石复合片生产商主要有英国DeBeers公司、美国GE公司、日本住友电工株式会社等。国内金刚石刀具市场随着刀具技术水平的发展也不断扩大,清华大学、大连理工大学、华中科技大学、吉林工业大学、哈尔滨工业大学等均在积极开展这方面的研究。国内从事金刚石刀具研发、生产的有上海舒伯哈特、郑钻精密、上海誉和、郑州新亚、河南四方达、成都工具研究所、成都戴梦迪、富耐克等几十家单位。

金刚石刀具正在成为航空航天、汽车、电子等材料加工发展中的主导刀具,应用范围越来越广泛。金刚石刀具的发展趋势呈以下几个方面:1、新型金刚石刀具材料利用增多。PCBN、PCD等刀具材料的韧性进一步增强,利用领域日趋增多。2、金刚石刀具研发更具针对性。金刚石刀具制造商研发的重点再也不是通用品牌和通用结构。面对复杂多变的利用场合和加工条件,研发针对性更强的刀片槽形结构、牌号及相应配套刀具取代通用的槽形、牌号的刀片及刀具。3、金刚石刀具制造商角色转变。从纯正的金刚石刀具制备、供应,扩大至新切削工艺的开拓及相应成套技能和解决方案的开拓,为用户供应全面的技能支撑。4、信息化程度提高,金刚石刀具制造企业合作增强,市场竞争减轻。

不过金刚石刀具行业问题突出,金刚石刀具发展很快但跟不上市场需求,金刚石原材料产品质量不稳定、品级仍以低端为主,在加上规模以上金刚石刀具企业数量少、行业缺乏知识产权、专业技术人员匮乏,导致国内金刚石刀具仍以低端为主,在低端市场血拼价格,产品盲目仿造,高端市场被进口刀具垄断。伴随着原材料、用工成本的不断增加,国内部分刀具企业只能在悬崖的边缘苦苦挣扎,中国金刚石刀具行业已经陷入混乱的泥潭。

为解决这一现状,促进刀具行业加快优化与创新、走向积极健康的发展趋势、提高刀具企业知名度,金刚石刀具网整合全网优势资源,联合行业专家学者,为中国金刚石和立方氮化硼刀具生产商提供及时准确的市场信息,优质的原辅材料,帮助企业把握广阔的发展空间和众多潜在的商业伙伴。金刚石刀具网还支持多种方式展示刀具产品及特色,以最方便、快捷的方式达成交易,扩大企业业务,减少线下业务成本,解决刀具企业在研发、生产、销售和管理等方面所遇到的问题。