据国内媒体报道,某机床创新研究院在航空发动机叶片生产上实现突破,他们与当地一家机床公司合作成功研制出了4轴联动和5轴联动的4阵列叶片磨削抛光机床各1台,1次能够同时加工出4枚叶片,加工效率和精度远高于进口机床,性能居国际先进水平,解决了复杂型面叶片加工困难这一世界难题。本文根据国内外公开资料对其做一背景分析。随着我国航空工业的迅速发展,高性能航空发动机、燃汽轮机等设备的生产数量急剧增加。作为这些设备的关键部件,航空发动机叶片、燃汽轮机叶片的国内需求量也随之成倍增加。可以说叶片的加工质量对整机性能与寿命有着举足轻重的影响。

由于叶片长期处于高温、高压等恶劣的工作环境下,且承受离心力、水或汽的交变应力作用,为保证叶片的使用可靠性和工作寿命,均采用高硬度、高强度材料制成。特别是新一代航空发动机叶片为满足性能要求,不但对复杂曲面外形加工精度要求极其苛刻,而且对表面粗糙度也有很高要求。一般的航空发动机叶片的加工程序为:叶片在高温铸造成型后,经高精度数控铣削机床获得所需的表面形状和尺寸,再经过砂带打磨、布轮抛光相结合的精整加工工序去除表面残留的刀痕,修正表面的形状精度,降低表面粗糙度。由于专用机床的欠缺,某些大型、关键、复杂叶片的精整加工等后续工作目前仍主要依靠技术工人的手工操作来完成。

手工抛磨不仅加工效率低、加工精度难以保证,危害工人身体健康,更关键的是,手工抛光质量对工人素质要求极高,在目前高技能工人数量严重不足的情况下,叶片生产生产时间较长,成本居高不下,不能满足低成本,大批量生产航空发动机叶片的迫切需求。中国是当今世界超硬材料生产的超级大国,世界上最硬的人造金刚石产量2016年产量达136亿克拉,占世界总产量的90%,世界第二硬的立方氮化硼(但耐高温性和化学稳定性远高于人造金刚石)2017年产量约5.5亿克拉,约占世界总产量的70%。利用人造金刚石超硬的力学性能,磨削抛光难加工材料,如:硬质合金、宝石、陶瓷、钛合金等,已经证明具有独特的优势。

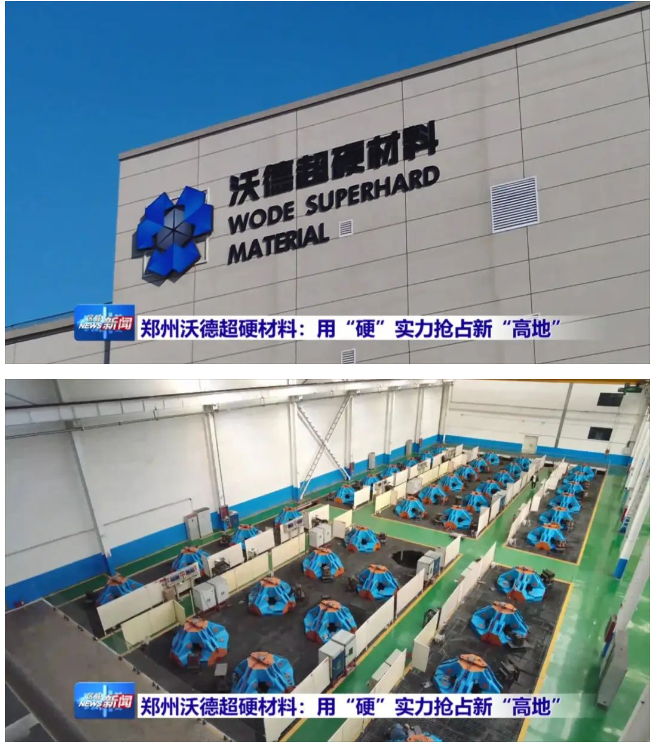

由于国产超硬材料行业目前已广泛应用我国独创的六面顶压机技术来大量生产人造金刚石,其售价低廉的让人不敢相信。有资料称国内1克拉人造金刚石售价仅为0.3元。同时随着我国多轴数控精密机床技术的迅速突破,使得超硬磨料磨具数控加工复杂型面叶片成为可能。由于国产高性能超硬材料具有高性能、高寿命、高性价比等特点,而国产五轴数控机床的价格又仅为进口设备的1/3 以下,将两者有机结合的叶片超硬磨料数控磨削成型及抛光加工技术不失为一条先进、合理的生产技术路线。

某地区在低成本数控机床生产方面具有国内领先优势,某航则依靠其在机床结构设计、分析方面的优势对数控磨削加工机床结构和传动系统进行了大量的改进设计,结合北航自主研制的矩形阵列转台和摆头,成功研制出了4轴联动和5轴联动的4阵列叶片磨削抛光机床各1台,可1次能够同时加工出4枚叶片,其精加工效率和速度已经明显高于数控铣削加工的效率,同时加工精度远高于目前采用价值6、7百万元进口数控铣床所加工出的叶片的精度,测量结果表明4片阵列加工的叶片形位精度一致性极好,仅为设计公差的10%。

在下一步研发计划中,正在开发同时加工100枚叶片的百轴数控磨削加工机床,将进一步拉开与数控铣削加工相比的成本优势,与有望将叶片等零件的机床、用地、人员等费用降低到目前的10%以下。同时,为代替叶片抛光工人的繁重劳动,枣庄北航机床创新研究院还开发出了多种8-10轴叶片、叶轮数控抛光机床,复杂曲面的叶片经该抛光机床抛光后,已完全看不出加工痕迹,基本接近镜面,完全可以用新型磨削抛光技术代替人工抛光生产线。