材料加工损伤严重影响加工后零件的性能、寿命和可靠性,一直是机械制造领域必须面对的问题。随着科学技术的飞速发展,对零件加工表面完整性的要求越来越高。如何实现材料,尤其是难加工材料的高效低损伤加工是机械制造领域亟需克服的挑战。

1、硬脆难材料加工的磨削

大型空间光学镜面、先进陶瓷、硅锗半导体、蓝宝石玻璃、碳化硅、金刚石等一些具有优良性能的硬脆难加工材料在电子、光学、仪器仪表、航空航天和民用等行业的需求量很大,用来制造高技术产品的前景十分广阔。

通常,硬脆材料具有高强度、耐高温、耐磨损、耐腐蚀、抗氧化、高温下蠕变小等独特的物理和力学性能,可以承受金属材料和高分子材料难以胜任的严酷工作环境;另一方面,硬脆材料的高脆性、高硬度、微裂纹、低塑性等缺点成为它的软肋,使得其加工比一般材料要困难得多。在传统的切削、铣削、磨削等制造加工技术中,刀具作用力大,加工工件表面完整性差,亚表面损伤严重,很难保证对硬脆材料的高加工精度要求。特别地,尽管近净成形技术已经取得了积极进展,磨削作为最高效的加工手段,仍然被广泛应用在脆性材料加工的最后一道工序中。

但是,由于硬脆材料的特殊属性,普通磨削过程中大多会产生变质层、表面/亚表面裂纹、残余应力、表面微破碎、相变区域等多种类型的损伤。

通常,硬脆材料的磨削主要有脆性断裂、破碎去除、晶界微破碎等脆性去除方式。磨削加工诱发的损伤主要有两种形式:一种是由径向裂纹在磨削表面上形成的可见的表面损伤,另一种是由中径裂纹和侧向裂纹在受影响的磨削区下方形成的不可见的亚表面损伤。尤其是在对硬脆材料进行宏观尺度加工时,若施加的载荷超过了材料的强度极限,工件便倾向于遭受基于解理的断裂,最终以裂纹的形核和扩展形式失效,导致加工工件出现不可见的损伤。这些损伤将严重影响硬脆材料的表面特性和加工质量,使得工件的疲劳/断裂强度、抗磨损、抗腐蚀等使用性能显著降低,甚至发生灾难性故障。

为了使得磨削后的硬脆工件具有较高的表面质量、较少的亚表面损伤和超高的加工精度,深刻理解硬脆材料的去除机理并评估加工参数对加工质量的重要性是很有必要的。因此,深入研究和揭示硬脆材料的磨削加工机理,研究先进的加工工艺,预测和控制硬脆材料在磨削过程中引入的磨削损伤,以提高加工效率、降低成本、改善表面质量、大幅度提高加工零件的可靠性,已成为硬脆难加工材料推广应用中亟待解决的难题之一。

2、超高速磨削技术

高速超高速磨削是磨削技术的飞跃,它突破了传统磨削概念,具有生产效率高、砂轮使用寿命长、磨削表面精度和质量好、磨削力和工件受力变形小、磨削区温度较低等特点,可集粗、精加工于一体,而且易于实现硬脆材料的延性域磨削,在带来巨大的经济效应、社会效应和广阔的绿色特性的同时,也带来了诸多新机理研究和对传统磨削机理的突破性挑战。

磨削加工在机械制造业中应用非常广泛,在汽车、航空航天等领域的应用尤其重要,根据其工艺不同可以分为多种形式。为适应现代工业技术和高性能科技产品对机械零件加工精度、表面粗糙度与完整性、加工效率和批量化质量稳定性的要求,近年,磨削技术正朝高速、高效、精密、智能等方向发展。

3、超高速加工机理的研究

实现超高速加工并不困难,然而有关超高速加工机理的研究却陷入“瓶颈”,未取得重大突破。传统加工基于改良思想,采用盲人摸象手法,往往究其一点,不及其余,所解决的是局部问题。

张璧教授基于原始创新思想,采用纲举目张手法,在“材料脆化”和“损伤趋肤”两大理论的指导下,探究材料的物理力学本质,发现共性规律,研究开发超高速磨削装备与工艺,解决难加工材料的加工问题。因此,采用超高速加工诱发加工区材料脆化,改变材料的加工性能,抑制加工损伤,成为高效率、高质量加工的重要技术途径。在超高速加工条件下,加工损伤深度可以降低两个数量级。

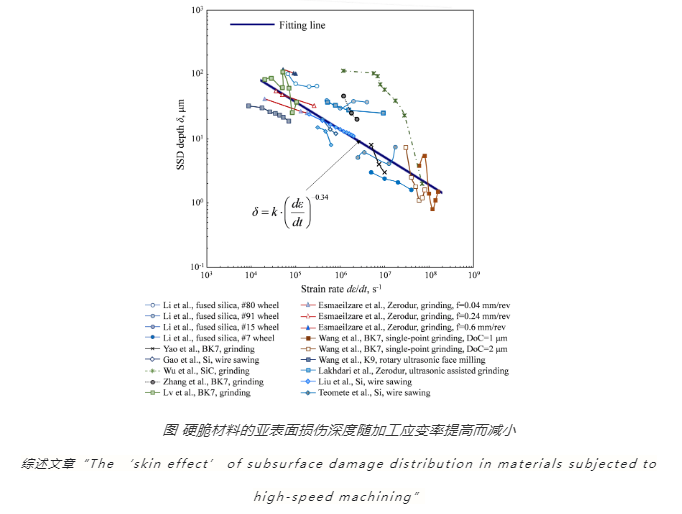

高速加工中材料亚表面损伤的“趋肤效应”

张璧教授发现,超高速加工中,材料加工亚表面损伤深度随着加工应变率的提高而降低,表现出加工损伤“趋肤效应”。超高速加工能够提高加工区材料的应变率,降低加工损伤深度,提高加工表面完整性,同时极大地提高材料加工效率。因此深入研究超高速加工理论和技术,对我国由制造业大国向制造业强国转变具有重要的战略意义。

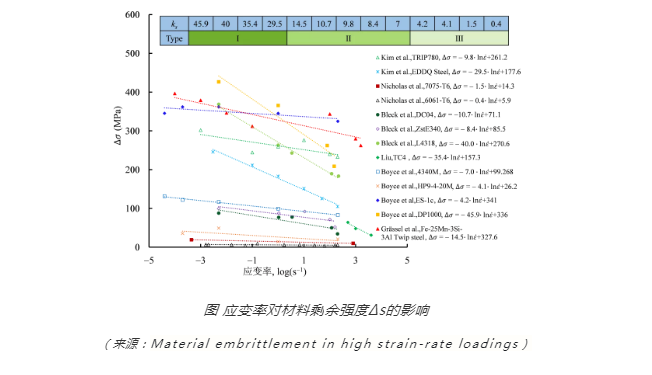

高应变率下的材料脆化机理

难加工材料如硬脆材料、钛合金及各种复合材料,广泛应用于飞机制造、空间探测、轨道交通、生物医疗、半导体和汽车等行业。如何实现难加工材料的高效低损伤加工一直是制造业研究的重点。张璧教授提出,通过提高加工过程中材料应变率,实现加工过程中的“材料脆化”,进而降低亚表面损伤深度,实现“损伤趋肤”。超高速加工提高材料加工应变率,可以大幅提高加工效率,同时减少加工损伤。相关研究对我国实现由制造业大国向制造业强国转变具有重要的战略意义。

4、特邀嘉宾

基于此,2021年11月18-20日,由DT新材料&中国超硬材料网联合主办的第六届国际碳材料大会暨产业展览会——金刚石论坛将在上海跨国采购会展中心拉开帷幕。特邀南方科技大学工学院副院长张璧教授,分享主旨报告《超高速磨削加工难加工材料表面完整性研究》,将针对钛合金(Ti6Al4V)和铝基碳化硅(AlSiC)两种截然不同的典型难加工材料,基于“材料脆化”与“损伤趋肤”理论,研究其在 30 m/s-300 m/s 速度区间内磨削加工的材料变形行为,包括表面形貌和表面粗糙度等表面变形特征,以及塑性变形、晶粒细化和晶型转变等亚表面变形特征。结合 EBSD、TEM 和 FIB 等多种材料表征手段,考察加工速度对难加工材料表面完整性的影响规律,揭示塑性难加工材料在高应变率条件下的塑脆转变机制,明确材料的可加工性(Grindability)与加工速度之间的关联关系。

张璧教授,南方科技大学讲席教授、工学院副院长,长期致力于高速精密加工研究,研究内容涉及理论分析、多尺度建模仿真、加工工艺、过程监控和材料表征等,使用超高速加工设备、高应变率霍普金森拉伸和压缩设备、扫描电子显微镜、透射电子显微镜等技术以及有限元方法和分子动力学等多尺度模拟仿真手段,探索材料加工中表面完整性的演化规律,为企业提供高效优质加工方案。

1988年获得东京工业大学博士学位之后,赴美国俄克拉荷马州立大学做博士后研究。1992年起,受聘为美国康涅狄格大学助理教授、副教授与终身教授,同时兼任康涅狄格大学精密机床中心主任、管理与工程制造学科主任、机械工程系本科教学主任,以及大连理工大学“精密与特种加工”团队负责人、湖南大学科技部“国家高效磨削工程技术研究中心”总工程师。张璧是教育部特聘教授、广东省杰出人才、国际生产工程科学院会士(CIRP Fellow)、美国机械工程师协会会士(ASME Fellow)。