金刚石,俗称钻石,

熔点在华氏6900度,

显微硬度比石英高1000倍,

被誉为最硬、最锋利的“工业牙齿”。

2020年,中国人造金刚石产量突破200亿克拉,

占全球95%以上,

是名副其实的人造金刚石第一大国。

然而,在二十世纪五十年代末期,

中国在人造金刚石的领域还是一片空白。

新中国第一颗人造金刚石

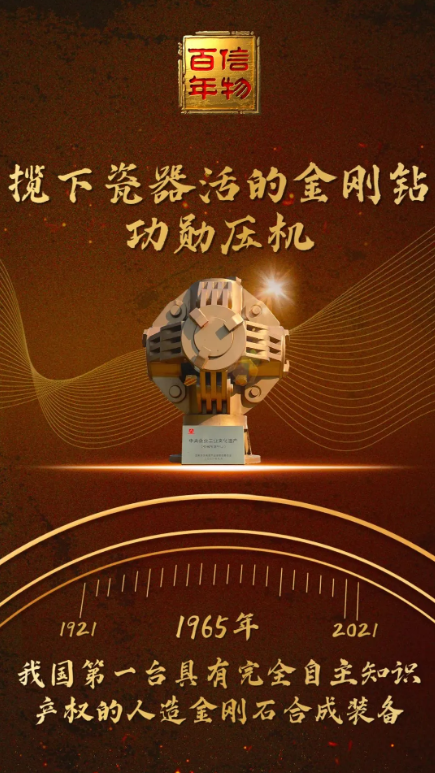

信物讲述人,国机精工股份有限公司党委书记、董事长朱峰介绍道,这是我们在1965年研发出来的铰链式六面顶压机,是我国第一台具有完全自主知识产权的人造金刚石合成装备。这个1:1模型的原物重达八吨,陈列在国机精工下属的郑州磨料磨具磨削研究所中,是我们国机人攻坚克难、自主创新的精神财富。它诞生的第一年,就生产出了1万克拉金刚石。在随后的30年间,共合成金刚石约150万次,是一台名副其实的功勋压机!

普通人眼里,金刚石可以打磨成装饰用的钻石。但在工业界,以人造金刚石为代表的超硬材料,不仅是支撑我国战略性新兴产业发展的先进基础材料,更是活跃在国防军工、航空航天、半导体芯片等国家重大关键领域中的“终极材料”。

然而,在二十世纪五十年代末期,缺乏天然金刚石资源的新中国,在西方国家的经济技术封锁下,依赖进口的工业用金刚石来源几乎被全部掐断,严重影响了精密制造和国防工业的发展。

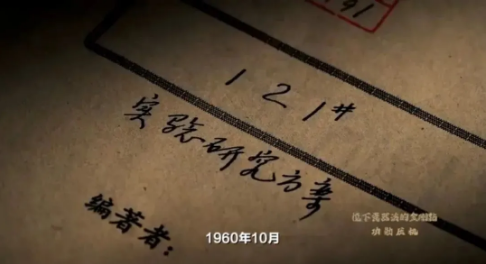

1960年10月,代号为“121”的攻关课题组成立,吹响了研制人造金刚石的进军号。

课题组的专家们,经过失败、改进、再失败、再改进的艰苦探索,在人造金刚石设计中,连续突破了强度计算和材料选择两大难题。

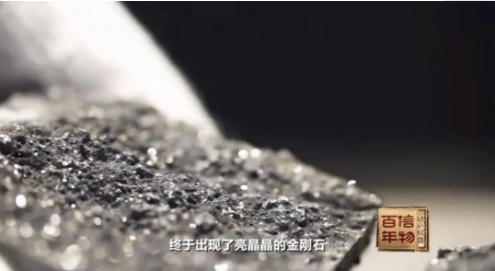

终于,在1963年12月6日的晚上,第32次方案编号的试验中,合成棒中出现了闪闪发亮的神秘晶体。这意味着中国终于在两面顶压机上研制成功了第一颗人造金刚石。

中国人自己的人造金刚石合成装备

信物讲述人,国机精工股份有限公司党委书记、董事长朱峰回忆道,“121”战役的告捷,开创了中国人工合成金刚石的新纪元,破解了这项精密制造和国防工业的“卡脖子”技术难题。生产技术虽然有了,但成果只存在于实验室中。现有装备效率低下,成本昂贵,想要量产,必须设计制造自己的人造金刚石合成装备,让它成为我们现代化工业生产的支撑力量!1964年4月,第一机械工业部下达了代号为“中试”的项目指令,向人造金刚石合成装备的技术堡垒发起了强攻。

制造金刚石,需要持续高温高压。密封不严会造成实验失败,沉重而昂贵的硬质合金压砧会崩裂损毁,发出巨大的爆炸声音,俗称“放炮”。很多人的听力和精神都受到长久损伤,他们戏称自己是“炮兵”。

“炮兵们”日以继夜地对各种温度、材料、压力开始了研究,最终,他们在高压顶砧小斜面做出了一个小倒角,创新地解决了“放炮”这项世界性超高压密封的难题。

为了降低成本,课题组又在六面顶压机上自主研发了“铰链式”。这门绝技不仅提高了高压下的密封性,也使制造成本大大降低,金刚石合成效率提高了数倍以上。

1965年11月5日,中国自主研发的“铰链式六面顶压机”内,在超过1300℃和数万倍大气压的条件下,比指甲还软的石墨边缘终于出现了亮晶晶的金刚石。这些金刚石正式向世人宣告,我国第一台具有完全自主知识产权的人造金刚石合成装备研制成功。

现在,从空间站宇航员的防辐射面罩,南水北调工程巨型盾构机的钻头,CVT变速器精密成型电镀砂轮的锋刃之上,中国制造的人造金刚石作为最锋利的“工业牙齿”,揽下了一个又一个的瓷器活,为国内众多制造业企业突破技术瓶颈提供了“精良利器”。

信物讲述人,国机精工股份有限公司党委书记、董事长朱峰动情地说,这台功勋压机的诞生,彻底打破了当时西方国家对我国金刚石产业及合成技术的封锁,开启了中国超硬材料的产业化道路。伴随着铰链式六面顶压机的大型化发展,中国人造金刚石成本大大降低,彻底改变了世界人造金刚石产业格局。中国的超硬材料行业,也从一无所有,站到了全球顶端,为人类现代工业的发展做出了重要贡献。

金刚石是自然界中最坚硬的物质,但比它更坚硬的,是央企人为制造强国建设攻坚克难、自主创新的决心和勇气!人们常说,“没有金刚钻别揽瓷器活”中国的人造金刚石作为最锋利的“工业牙齿”,揽下了一个又一个的瓷器活,这台功勋压机,为“中国制造”添上了浓墨重彩的一笔!