随着3C加工行业对制造精度、生产效率、加工质量的要求越来越高,对玻璃屏幕的加工也提出了更高的要求,随之而来的是对刀具精度的更高标准。针对高精度石墨手机屏幕模具的加工,山高推出了高精度的金刚石涂层专用微型刀具,这种高精度的专用刀具可显著提高高精度的手机玻璃屏幕模具加工的成品率。

优秀的金刚石涂层

优化的金刚石涂层,涂层厚度在1-3 µm之间,涂层晶界较少,具有很高的耐磨性,硬质合金基体含有大约6%的钴,有利于金刚石涂层与基体材料牢固结合,同时保证了基体的韧性和耐磨性。

优化的结构设计

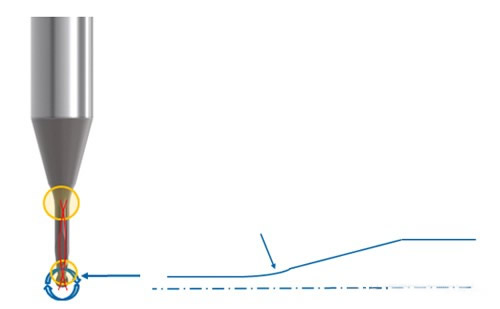

经过大量的研发实践,我们对刀具的结构进行了优化。此类产品具有更加强壮的刀体结构和更加合理的几何角度。在面对高速高精度加工时,能够保持良好的耐磨性和精度。

如上图所示,此类产品采用大的芯厚增强刀具的刚性。同时在不同直径过渡时,采用锥度过渡,过渡区域采用大圆弧连接,极大程度的增加了刀具的结构强度,在加工时刀具更加稳定和安全。

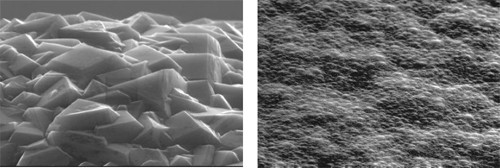

精良的刀具表面

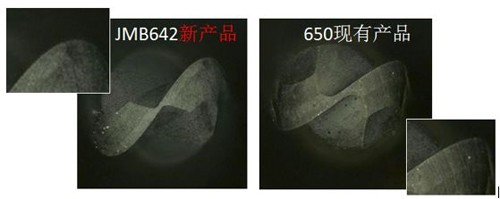

专用的石墨加工金刚石微型铣刀,采用了更加精良的刀具表面。如下图所示,山高新产品JMB642和原来的650产品进行表面对比,新产品的前后刀面研磨纹路更加细密,表面更加光滑。在加工时,石墨粉末更容易排出,防止石墨颗粒在刀具上形成二次摩擦,同时避免了粗糙的后刀面对已加工表面造成的伤害。在刀具磨损模式上,也可以更加均匀,避免刀具轮廓在磨损后的严重失真。

更高的刀具精度

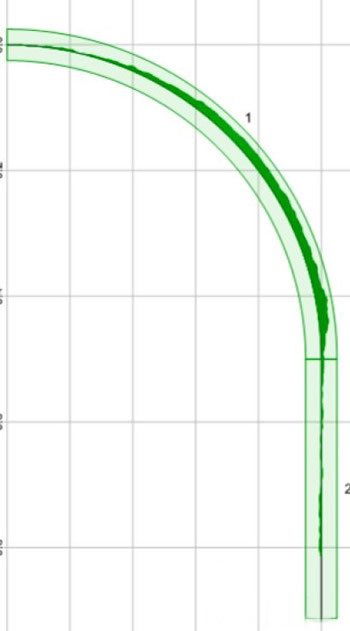

石墨加工金刚石涂层专用微型铣刀具具有非常高的制造精度。直径精度ØDC = 0,-0.015,RE精度 = ±0.007,跳动<0.005。

这种高精度保证了加工时的轮廓度和表面精度,以及由此带来更高的刀具寿命,从而为高精度手机石墨玻璃屏幕模具的加工提供了保障。

精选案例

SMG GR1

工序:仿形粗加工

冷却:压缩空气排除石墨颗粒

要求:轮廓度符合0.015以内,粗糙度<700nm。

机床:3-axis 石墨机, 3.4 kW, 40K RPM

刀具:JMB642010G3B.0Z2-DIA

Vc:150 m/min (S47700)

f:0,02 mm/rev

Vf:1908 mm/min

Ap:0.03

Ae:0.04

加工效果:轮廓度为0.012,粗糙度值为600nm。