石墨在高温下强度较好、低热膨胀系数、较好的可加工性和良好的热、电导率,因此石墨电极广泛应用于冶金、电炉、电火花加工等领域。在电火花加工方面,新型石墨电极材料及其加工技术的发展扩展了电火花加工的应用范围,提高了其使用性能。

石墨电极与铜电极相比具有电极消耗小、加工速度快、机械加工性能好、加工精度高、热变形小、重量轻、表面处理容易、耐高温、加工温度高、电极可粘结等优点。石墨硬度低,是一种非常容易切削加工的材料,但是切削加工石墨电极时,刀具非常容易磨损,石墨电极工件多为薄壁工件,石墨电极工件加工易崩碎,如何选择高速切削石墨电极刀具来获得更好的加工效果呢?请看下文。

一、高速切削石墨电极刀具材质选择

刀具材质是决定刀具切削性能的根本因素,对于加工效率、加工质量、加工成本以及刀具耐用度都有很大的影响。一般来说,刀具材质越硬,其耐磨性越好,硬度越高,冲击韧性越低,材料越脆。硬度和韧性是一对矛盾,也是刀具材料所应克服的一个关键。为了克服原有金刚石刀具硬而脆的缺点,郑州华菱超硬材料公司开发了耐磨损性能和抗崩刃性能兼优的CVD金刚石涂层刀具。

华菱超硬CVD金刚石涂层刀具,是采用CVD工艺沉积的纯金刚石涂层,是在硬质合金石墨铣刀(对Co含量有要求)基体上做CVD金刚石涂层,既保留了硬质合金刀具的韧性,又兼具金刚石材料的高硬度、高耐磨性,是目前高速切削石墨电极刀具的理想选择。

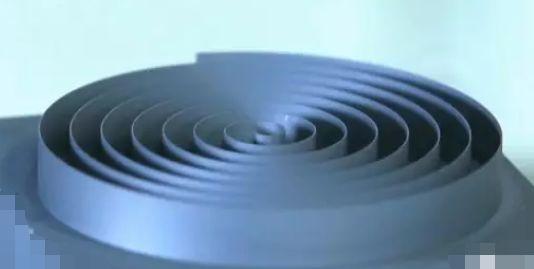

华菱超硬金刚石涂层刀具

二、高速切削石墨电极刀具几何角度选择

高速切削石墨电极刀具几何角度的变化,对刀具磨损、铣削力和切削振动的影响是综合前角、后角及螺旋角的变化影响,选择合适的几何角度,有助于减小刀具的振动,对于提高石墨工件加工效果有很大帮助,所以在选择方面要多注意:

(1)前角:采用负前角加工石墨时,铣刀刀具刃口强度较好,耐冲击和摩擦的性能好,随着负前角绝对值的减小,后刀面磨损面积变化不大,但总体呈减小趋势;采用正前角加工时,随着前角的增大,铣刀刀具刃口强度被削弱,反而导致后刀面磨损加剧。负前角加工时,切削阻力大,增大了切削振动;采用大正前角加工时,刀具磨损严重,切削振动也较大。

(2)后角:随着后角的增大,铣刀刀具刃口强度降低,后刀面磨损面积逐渐增大。刀具后角过大后,切削振动加强。

(3)螺旋角:当螺旋角较小时,同一切削刃上同时切入石墨工件的刃长最长,切削阻力最大,铣刀刀具承受的切削冲击力最大,因而刀具磨损、铣削力和切削振动都是最大的;当螺旋角变大时,铣削合力的方向偏离工件表面的程度大,石墨材料因崩碎而造成的切削冲击加剧,因而刀具磨损、铣削力和切削振动也都有所增大。

三、高速切削石墨电极刀具涂层选择

非晶金刚石(也称为类金刚石碳)涂层是采用PVD工艺沉积的一种碳膜,加工石墨时,非晶金刚石涂层刀具的寿命是未涂层硬质合金刀具的2-3倍;与之相比,华菱超硬CVD金刚石涂层刀具具有硬度高、耐磨性好、摩擦系数低等优点,是现阶段金刚石涂层是高速切削石墨电极刀具的最佳选择,也最能体现石墨铣刀优越的使用性能,综合了天然金刚石的硬度和硬质合金的强度及断裂韧性,加工时石墨时刀具寿命是硬质合金铣刀的10-20倍,从而减少换刀次数,提高加工的可靠性和精度一致性。

目前世界上众多的刀具公司均投入大量的人力和物力来研究开发相关涂层技术,但是至今为止,国外成熟而又经济的涂层公司仅仅限于欧洲;国内华菱超硬材料公司,同样采用目前世界先进的涂层技术对刀具进行表面处理,以确保加工寿命的同时,保证刀具的经济实用。

华菱超硬金刚石涂层刀具

四、高速切削石墨电极刀具的刃口钝化

石墨的高速铣削加工,对刀具性能和稳定性提出了更高的要求,且由于金刚石砂轮刃磨后的硬质合金刀具刃口,存在程度不同的微观缺口(即微小崩刃与锯口),所以石墨铣刀在涂层前必须经过刀口的钝化处理,达到圆滑平整、既锋利坚固又耐用的目的,才能保证涂层的牢固性和使用寿命。

五、高速切削石墨电极刀具的机械加工条件

选择适当的石墨加工条件对于刀具的寿命也有相当大的影响,高速切削石墨电极刀具的机械加工条件注意事项:

(1)切削方式(顺铣和逆铣),顺铣时的切削振动小于逆铣的切削振动;

(2)吹气(或吸尘)和浸渍电火花液加工,及时清理工件表面的石墨粉尘,有利于减小刀具二次磨损,延长刀具的使用寿命,减少石墨粉尘对机床丝杠和导轨的影响;

(3)选择合适的高转速及相应的大进给量。

石墨电极

综合来看,刀具的材质、几何角度、刀具涂层、刀具刃口钝化及机械加工条件,对刀具的使用寿命影响是多方面的,一把好的石墨刀具,应具备流畅的石墨粉排屑槽、长的使用寿命、能够深雕刻加工、能节约加工成本。