摘要:超硬材料诸如金刚石和立方氮化硼等常用于高速加工工艺和难切割材料的加工。本论文讨论分析了超硬材料的三个方面。首先,利用PCBN对铸铁进行高速铣削使其硬度高、导热性能好,且不易和铁质材料发生反应。高速铣削过程中由于热梯度差引起的热裂缝是技术难题之一。其次,利用金刚石镀附工具对碳纤维增强塑料(CFRP)进行钻削。CFRP材料用于飞机机身、主结构和零部件制备等。CFRP中的碳纤维的硬度高,因此适宜用金刚石镀附的硬质合金工具来加工。最后还讨论了模具制备工艺中BL-PCD(无粘结剂纳米聚晶金刚石)工具对硬质合金的直接铣削。

关键词:CBN,金刚石镀附,纳米聚晶金刚石,高速铣削,CFRP

1. 引言:

硬质合金最早于1926年由德国人研制发明,硬质合金工具也逐渐革新为镀附硬质合金工具,成为80多年来最为重要的切削工具之一。PCD和PCBN也是较为重要的工具。本论文讨论了超硬材料的三种新颖技术,用于铸铁高速加工的新型PCBN等级、钻削CFRP用的金刚石镀附硬质合金和硬质合金直接铣削用的BL-PCD端面铣削。

2. 铸铁高速铣削用CBN

立方氮化硼(CBN)硬度高、导热性能好,且不易和铁质材料发生反应,性能仅次于金刚石。聚晶立方氮化硼(PCBN)是利用陶瓷结合剂对CBN颗粒进行烧结而成;PCBN促成了硬化钢加工工艺由磨削革新为切割。Sumitomo Electric Hardmetal公司生产出的PCBN切割工具在铁质材料如铸铁的精加工和半精加工工艺中能够明显提高生产效率,降低成本。另一方面,由于PCBN的强度高、导热性能好而应用于铸铁的高效高精密加工。例如,发动机组和油泵的表面加工通常用PCBN切割工具来完成。本论文主要讨论新型PCBN工具对铸铁的铣削。

PCBN烧结体有两种类型:一种是将CBN颗粒粘结在结合剂上;另一种是利用少量粘结剂材料将CBN颗粒粘结在一起。前者耐磨性好,用与硬化钢切割加工;否则CBN含量高,导热性能好,用于铸铁加工、耐热合金和PM部件。BN7000就划归为后者。

图一为新型PCBN等级BN7000刀具。BN7000的CBN含量比其他传统PCBN等级的刀具都要高,强度大、韧性好、硬度高,热导性能好。图二为BN7000的微结构图和属性。利用高于常用5GPa的烧结压力,CBN含量由90 vol%增至93vol%。为降低粘结剂的磨粒磨损,BN7000烧结体的结合剂量降低了30%。烧结过程中CBN颗粒反应的加快改善了粘结剂的组份,从而使粘结剂的结合力度比传统结合剂要大许多。

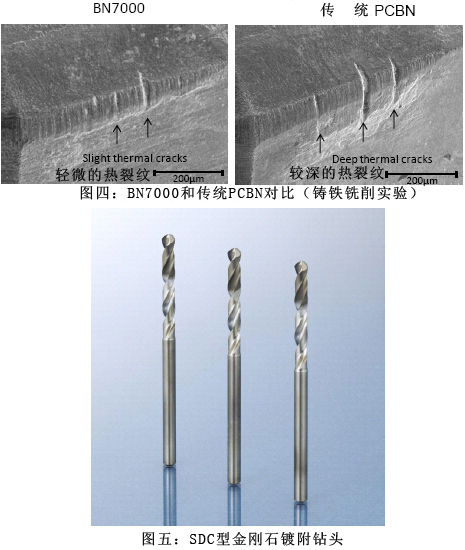

为对比BN7000和传统等级在耐热裂纹性能方面的异同,实验采用FMU4100R铣刀和SNEW1203ADTR切削刀具对两块铸铁盘(长宽高:150*100*25mm;硬度HB200-300)进行铣削实验,如图三所示:Vc=1500m/min,f=0.2mm’rev,ap=0.3mm,无冷却液。图四为加工后的对比图,BN7000切削刃上出现的热裂纹明显要比传统等级的少,耐热裂纹性能有明显改善。

利用新型PCBN等级BN7000对铸铁进行加工,可以实现高效切削,保持工具较长的使用寿命。BN7000的CBN含量高、硬度高、热导性能好,适宜加工难切割材料,对于降低切削成本费用和实现高精密高效切削加工有重要作用。

3. CFRP加工用金刚石镀附工具

适宜地将基体和增强材料结合起来从而形成可控性机械特征是复合材料的一个特色。碳纤维增强塑料(CFRP)由于其优越的抗拉强度、比湿度、抗腐蚀性而广泛应用在工业机械如汽车、直升机、医疗器械和铁路车辆等领域。此外,CFRP材料在航天领域是一种基础的结构材料,可以减轻飞机机身重量从而提高燃料效率,节省维护成本。

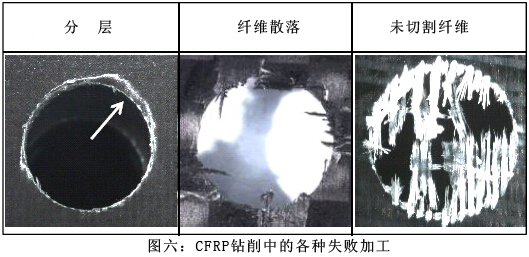

在航天领域,和CFRP材料有关的加工都会应用金刚石镀附工具。图五为Sumitomo金刚石镀附钻,用于CFRP材料的精密钻孔。由于轴向力沿着纤维板叠层方面施力,钻孔时CFRP材料容易出现分层,如图6、7所示。随着切削工具磨损的加剧和碎屑粘附在切削刃上,钻削时的抗钻强度也逐渐增大,CFRP材料过度受热,强度也由此降低。为解决这一问题,就不可避免地要应用到金刚石镀附钻。

图8为金刚石镀附钻的构造。顶角从钻头的中心到边缘有三个变化,这样就减小了钻头外刃在钻削时的轴向力,把CFRP材料分层降到了最低。螺旋角和沟槽外形设计之间得到了优化处理,切削刃带有三个顶角且长度得到了缩短处理;这种设计使钻削深孔时的温度得到了控制,不至于过高。

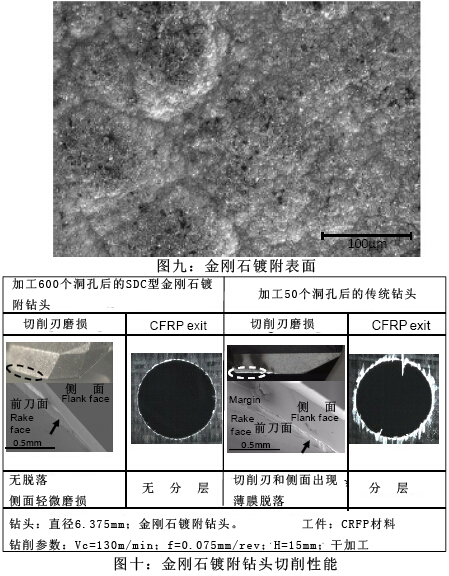

图9为金刚石镀附薄膜的表面。通过改善金刚石的微结构并对镀附预处理技术进行优化,解决了金刚石镀附薄膜和硬质基体很难结合在一起的问题。图10所示为CRFP钻削用SDC型钻头。加工出的孔质量精确、没有分层和未切割纤维。金刚石镀覆层耐磨性好,提高了工具寿命,实现了稳定钻削。

4 硬质合金的直接铣削

在模具制备工艺中,为提高模具的精确度,通常采用镀附硬质合金端面铣削来进行直接铣削。随着制造商对模具硬质要求的提高,出现了聚晶金刚石(PCD)刀具、金刚石镀附硬质合金刀具和单晶金刚石(SCD)刀具,都可以用于硬质材料的直接铣削。

对于硬质合金模具的直接铣削,传统PCD刀具的硬度不足以满足其要求;SCD的强度也不够,PCD和金刚石镀附工具的锋利度也不够。因此,无粘结剂纳米聚晶金刚石(BL-PCD)便应运而生。BL-PCD的硬度比PCD和SCD高、锋利度要比PCD和金刚石镀附都要好;适宜硬质合金模具的直接铣削,特别是精加工。

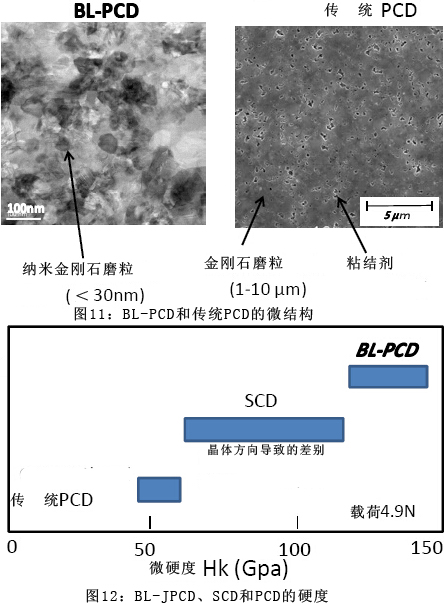

图11为BL-PCD和传统PCD的微结构。在超高温高压条件下,将纳米石墨直接转化为无粘结剂的纳米金刚石。本研究合成的BL-PCD牢固地结合在一起,金刚石颗粒直径为10纳米左右。

图12所示为BL-PCD的硬度对比。传统PCD含有粘结剂Co,硬度约40-60GPa;SCD的硬度约60-120GPa。

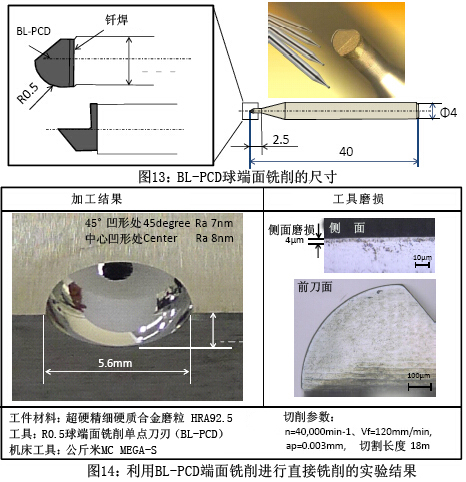

图13为BL-PCD球端面铣削,单切削刃、球半径R为0.5mm;在硬质合金柄上对BL-PCD进行钎焊。

图14为硬质合金直接铣削实验的其中一项结果。该试验的目的是研究BL-PCD端面铣削如何加工出精细表面粗糙度的。工件材料为超精细颗粒硬质合金,HRA92.5,WC颗粒尺寸为0.5μm。BL-PCD端面铣削用于精细加工;金刚石镀附端面铣削用于粗糙、半精细加工。在该实验中,主轴速度N=4000,进给速率Vf=120mm/min,切割深度ap=0.003mm,精铣总时间为150分钟。工件表面粗糙度在凹形中心处为8nm,45°处为7nm。切削刃损伤很轻微,侧面磨损仅4μm,没有出现碎屑和严重损伤。

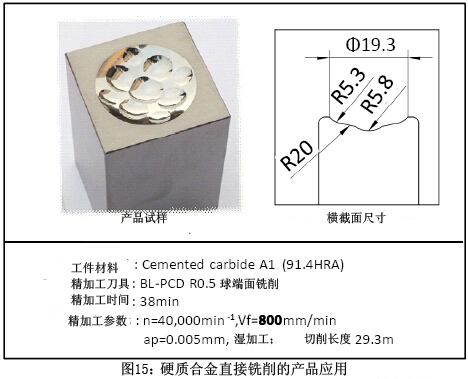

图15为直接铣削的另外一项实验结果。该实验目的是研究硬质合金模具实际生产中高效铣削工艺。工件材料为精细颗粒硬质合金A1,91.4HRA,WC颗粒尺寸为0.7μm。主轴速度为4000,切割深度ap=5μm,进给速度Vf=800mm/min,精磨总时间为38分钟。实验结果显示,工件获得良好的表面整体质量,Ra低于15nm。

5 结论

本论文讨论了超硬材料的三个方面,结论如下:

(1)新型PCBN等级BN7000强度高、韧性好,热导性能好,CBN含量可以从90vol %提高到93vol%。实现了铸铁高速铣削加工,Vc=1500m/min。

(2)研制出CFRP材料精细钻孔用SDC型金刚石镀附钻头。在CFRP钻削案例中,减少了分层和未切割纤维的出现。经优化的金刚石薄膜结构镀附和涂覆预处理实现了工具寿命的提高,比传统工具改善了许多。

(3)实验利用超高压技术研制出BL-PCD(无粘结剂纳米聚晶金刚石)工具,硬度和韧性都要比SCD的高,切削刃比传统PCD工具要高。BL-PCD球端面铣削可以应用在硬质合金模具的直接铣削中,实现较好的表面粗糙度,小于10nm。