装备制造业产业关联度高,对经济增长带动作用强,是科学技术物化的基础和高新技术产业化的载体,是国家经济、国防实力和国际竞争力的突出体现,是所有工业化国家外贸的主体。西方工业发达国家无不具有强大的装备制造业。美国制造业产值中国防部采购产值占20%以上,占高新技术制造业产值的33% 以上;在西方七国的进出口总额中机电产品占40%-80%,日本达到80%以上。

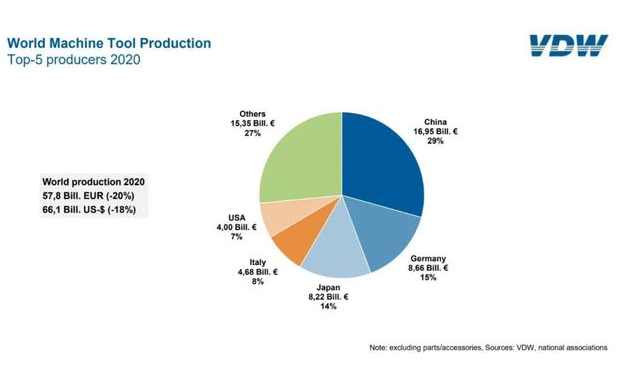

21世纪世界制造业的中心正向中国转移,但当前我国装备制造业发展滞后的矛盾日益突出,并成为影响我国产业优化升级和企业核心竞争力提高的新“瓶颈”。所以发展装备制造业对振兴我国的经济具有举足轻重的作用。装备制造业中机械工业是我国最大产业之一,主营收入为21.38万亿人民币。8.7万家企业,从业人员2500万,划分14个产业260(最新划分)多个细分行业,8万多个品种。当前发展的环境仍然复杂,稳中有变,变中有降。机械行业只有应对得当,才有可能继续取得平稳、健康的发展。机床工具行业是装备工业的核心技术之一。当前我国机床行业特别是数控机床产业仍然面临严峻形势,需要重点关注。

一、国际数控机床发展方向

近二三十年来,全球数控机床技术发展迅速,总结起来主要循八个方向发展:

(1)高速化

由于机构各组件分工的专业化,在专业主轴厂的开发下,高刚性的机械主轴高速化日益普及。过去只用于汽车工业高速化的机种(每分钟1.5~6万转以上的机种),现在已成为必备的机械产品要件。从各方面情况来看,高速加工中心进给速度可达80m/min,甚至更高,空运行速度可达120m/min左右。目前世界上许多汽车厂,包括我国的汽车公司,早已经采用以高速加工中心组成的生产线替代传统的组合机床。在航空和宇航工业领域,其加工的零部件多为薄壁和薄筋,刚度很差,材料为铝或铝合金,只有在高切削速度和切削力很小的情况下,才能对这些筋、壁进行加工。近来采用大型整体铝合金坯料“掏空”的方法来制造机翼、机身等大型零件来替代多个零件通过众多的铆钉螺钉和其他联结方式拼装,使构件的强度、刚度和可靠性得到提高。美国 CINCINNATI公司的机床进给速度最大达60m/min,快速为100m/min,加速度达2g,主轴转速已达80000r/min加工一薄壁飞机零件,只用30min,而同样的零件在一般高速铣床加工需3h,在普通铣床加工需8h;德国DMG公司的双主轴车床的主轴速度及加速度分别达12000r/min和1g。

(2)精密化

效率、质量是先进制造技术的主体。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。日本先端技术研究会将其列为5大现代制造技术之一,国际生产工程学会(CIRP) 将其确定为21世纪的中心研究方向之一。

在轿车工业领域,生产节拍是40秒/辆,而且多品种加工是轿车装备必须解决的重点问题之一,这对加工装备提出了高速、高精和高柔性的要求。

在加工精度方面,近年来,普通级数控机床的加工精度已由10μm提高到5μm,精密级加工中心则从3~5μm,提高到1~1.5μm,并且超精密加工精度已开始进入纳米级(0.01μm)。目前非球面零件加工精密车床的主振摆已达10nm以下,超精密非球面加工机CL同分度能力已达0.0001°,X、Y、Z轴控制分辨率已达1nm。

(3)高效能

由于产品竞争激烈,产品生命周期快速缩短,模具的快速加工也成为缩短产品开发时间必须具备的条件。对制造速度的要求致使模具加工机床朝着高效能专业化机种发展。

采用5轴联动对三维曲面零件加工,可用刀具最佳几何形状进行切削,不仅光洁度高而且效率也大幅度提高。一般认为1台5轴联动机床的效率可以等于2台3轴联动机床,特别是使用立方氮化硼等超硬材料铣刀进行高速铣削淬硬钢零件时,5轴联动加工可比3轴联动加工发挥更高的效益。但过去因5轴联动数控系统和主机结构复杂等原因,其价格要比3轴联动数控机床高出数倍,加之编程技术难度较大,制约了5轴联动机床的发展。

当前由于电主轴的出现,使得实现5轴联动加工的复合主轴头结构大为简化,其制造难度和成本大幅度降低,数控系统的价格差距缩小。因此促进了复合主轴头类型5轴联动机床和复合加工机床(含5面加工机床)的发展。

新日本工机的5面加工机床采用复合主轴头,可实现4个垂直平面的加工和任意角度的加工,使得5面加工和5轴加工可在同一台机床上实现,还可实现倾斜面和倒锥孔的加工。德国DMG公司的系列加工中心,可在一次装夹下5面加工和5轴联动加工,可由CNC系统控制或 CAD/CAM直接或间接控制。

(4)系统化

单台数控机床已逐渐发展成为系统化产品。现在可以用一台电脑控制一条生产线的作业,不但可缩短产品的开发时间,还可以提高产品的加工精度和产品质量。

(5)功能部件化

功能部件发展迅速,已形成完整配套件产业。各种新兴机床配套件,应有尽有。主要有滚珠丝杠副、精密轴承、各种转台、换刀装置各种气动液压件、直线导轨及主轴部件等,特别是电主轴和直线电动机发展很快,品种很多。著名的有瑞士Fishcher公司的高精密自动平衡电主轴,转速为30000r/min,特别适合高速加工。

近年来,直线电动机已经在加工中心上获得成功应用,Cincinnati公司的最新加工中心样机也是用直线电动机驱动的,解决了发热和防磁等难题,这项技术是机床高速驱动的发展趋势。机床配套件产业的发展有力地推动了机床主机的发展,不但有助于提高机床的速度和性能,而且可以大大缩短主机的生产周期,降低生产成本,这正是我国机床行业所缺乏的。大而全、小而全的企业是没有竞争力的。

(6)复合化

产品外观曲线的复杂化致使模具加工技术必须不断升级,机床五轴加工、六轴加工已日益普及,机床加工的复合化已是不可避免的发展趋势。

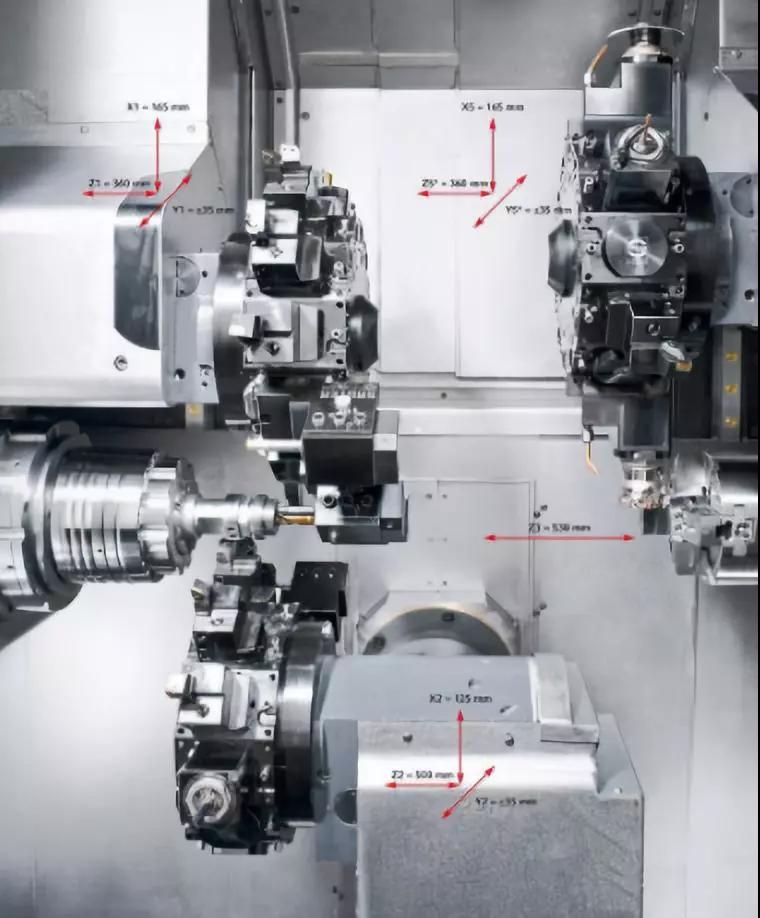

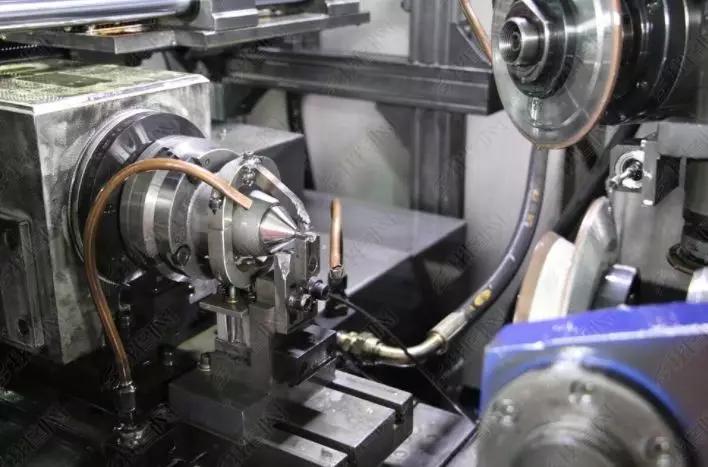

为机床用户提供具有更高加工效率的机床一直是机床制造厂家追求的目标。在近期各机床展会上表现出提高机床生产效率的核心是更快的速度和更可靠的性能,一句话,就是有效缩短工件的加工周期。缩短加工周期从两条途径入手。一是提高切削速度,因而机床主轴转速普遍提高了,车床和车削中心的主轴转速都在8000r/min以上,加工中心的主轴转速一般都在15000~20000r/min,还有40000r/min和60000r/min的。同样,进给速度也有大幅提高,可达20m/min,甚至60m/min。随着速度的提高,机床的结构刚性和动态特性都有相应的改进,高速主轴和刀具系统的动平衡就很重要。高速切削工艺应用普遍。特别是宇航和航空工业的零件,一般都为铝合金件,加工时要切除大量材料,制成品的重量往往只有毛坯件的15%~20%。也就是说,有80%~85%的铝材变成了切屑,在这里,高迷切削就是有效提高加工效率的方法。另一条途径就是减少非加工时间。因为在零件加工过程中有大量的无用时间消耗在工件搬运、上下料、安装调整、换刀和主轴的升、降速上,因此复合功能的机床是近年来发展很快的机种,其核心是在一台机床上要完成车、铣、钻、管、攻丝、铰孔和扩孔等多种操作工序。车床技术发展的主要趋势是多功能机床,而目前的多功能复合机床实际上是一台具有车削功能的加工中心。此外,还可发展成自动化生产系统,如加装自动上下料装置、配ATC和APC、为改善控制系统而增加自动监测、报警装置,实现一个人能管理多台机床。在磨削方面,现在磨削中控制技术的重点是开发基于PC的磨削控制系统,使其具有用户友好的特点,并更加通用台磨床能进行内圆、外圆和台阶轴磨削,或给机床以不同的循环来加快生产进程,既磨得快又能确保尺寸精度和表面粗糙度,这一发展趋势还会继续保持下去。

(7)环保严格化

由于机床运行得更快了,因而操作者的安全和健康也成为要优先考虑的问题。本次展出的中、高档机床中,凡是可能伤害人身的地方都加有安全警示装置。干切削和微量润滑剂切削方法因其可大大减少润滑剂的挥发而得到越来越广泛的应用,并且几乎所有的机床都是封闭起来的,有些锯床甚至看不到切屑这样,即使有过量的油雾和烟雾也容易收集。同时,机床的人机工效学明显增强了,在加工过程中,操作者工作得更舒适。此外,无污染的清洁加工技术也受到普遍重视。例如磨料水射流切割技术就是应用较广的廉价加工方法,符合绿色制造的要求。

(8)外观造型艺术化

机床的外观质量水平更高机床制造商更注重机床造型的美观和色调的协调柔和,其机床精品更向工艺品方向发展。从芝加哥展览会上看,我国机床制造业虽有长足的进步,但差距十分显著。我们不能失去信心,但也不可掉以轻心,必须有切实的措施,特别是要加强相互的协作配套,要勇于创新,从使用、可方便靠的角度做好每一项工作。现在有很多国外先进技术可以利用和借鉴,发展的基础比以往要好得多了。

二、世界数控机床技术长远发展趋势

在将来的21世纪百年长河中,世界机床技术的长远发展趋势为:

(1)将进一步提高机床精度、效率、自动化、多样性、成套性、综合性,从而提高装备制造业的劳动生产率;

(2)结合信息技术发展,将加速小型机床、机床本身信息化机床与车间、工厂、外界联网的网络化发展;

(3)针对世界科技发展,产品将进一步精密化、小型化、轻量化,进一步提高加工精度向微细加工、高精度化、纳米化发展;

(4)由于人们对环保重要性的认识不断提高,将要求发展各种节能、省地、干切削、半干切削环保型机床。

随着机电、液、气、光各种元部件、微电子计算机技术、各种传感器、自诊断、遥控系统、适应控制等环节技术的发展和成熟将向制造系统可重组柔性生产自动化进军。在近期的几年内,世界数控机床技术的发展趋势,则将以目前实际生产状况与需求为出发点,以世界四大国际机床展(欧洲的EMO,美国的IMTS,日本的 JIMTOF,中国的CIMT)竟相展出最高水平机床为标志和引导,如:装直线电机的机床,六条腿并联机床等,正在从研发阶段走向产品阶段。预计世界机床技术发展趋势可归纳为以下几点:

(1)进一步提高可靠性、质量、性能,开发数控机床新产品。在现在产品基础上,进一步提高各种基础元部件、环节、测量、刀具、NC系统、机床的可靠性、质量、性能,开发各种新产品。现今全世界机床业专家均深知:没有可靠先进的元部件、环节,不可能有可靠先进的机床。没有可靠先进的单台机床,不可能有廉价先进的制造系统;

(2)各国根据本国机床技术、特点、需求,进步在现有基础上向前发展,创造特色、开拓市场,减少进口,扩大出口,着重发展各个环节和单台机床;

(3)更强调中、高档机床互相在生产中配套的总体技术水平。各国深刻认识到,提高装备制造业的劳动生产率,不仅需要优质先进的单台机床,更需要大量中、高档机床互相在生产中配套发挥总体技术水平。需要经常不断加强企业装备的更新,大量充实中、高档先进数控机床,尤以汽车工业、飞机制造业最为突出;

(4)进一步提高人员素质,培养机床工具有关各方面人才,特别是有高技艺的熟练技术工人,加强基础与应用技术和科研工作;加速NC机床发展,强调主机设计和先进配套环节。