新型复合材料的加工需求为专业切削刀具制造商提供了增长的机会,到2025年,碳纤维增强塑料(CFRP)的预计增长率为9.3%

在材料基体中嵌入纤维的想法很早就已经被人们接受了。从最早用稻草加固的泥砖开始,到第一次用木材、骨头和松脂制成的复合弓,人们已经认识到,复合材料比单一材料具有更好的性能。

航空航天,国防,风能,汽车,民用建筑和体育用品行业都已开始采用复合材料来实现高性能应用,这种需求正在持续增长。研究机构Credence Research 2019年的报告里估计,2017-2025年期间碳纤维增强塑料的年复合增长率为9.3%。ANCA产品经理DuncanThompson指出,这方面的销售查询大幅增加,反映出了制造商对生产该领域切削刀具的市场需求日益增长。

Duncan 说:“复合材料的商业应用持续增长,专用切削刀具的市场空间也因此在扩大。制造商需要采用各种设计和技术,为当今各式各样的复合材料开发专用刀具。ANCA一直在与客户合作,设计创新软件来满足这些需求。我们创建新的刀具几何形状,开发出可以磨削或侵蚀市场领先的CFRP切削刀具的磨床。”

复合材料市场

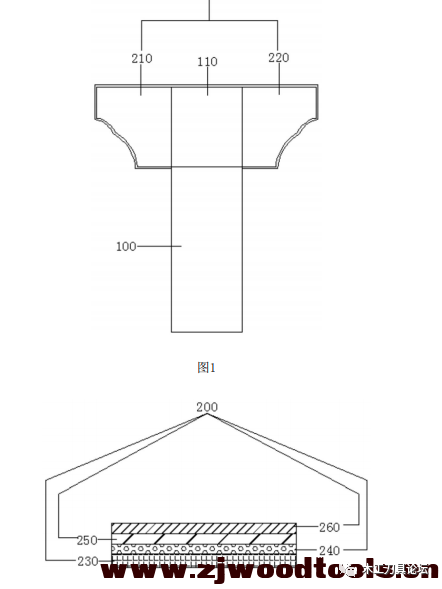

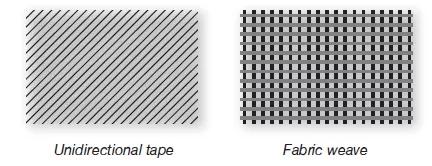

现今的复合材料行业使用各种基质材料(热固性环氧树脂、酚醛树脂、聚酰亚胺等)和纤维(碳纤维、芳纶纤维、玻璃纤维等)来满足不同的应用需求。在聚合物基质复合材料中,基质本身不像金属那样具有延展性,而是柔软但又非常坚韧的。金属切削涉及塑性变形,形成碎屑,用于切削时带走热量。相反,在微观层面进行分析时,加工聚合物基体并不会形成切屑,而是局部压裂产生的细微“粉尘”。由于基体的低热导率,热量不易从切削刃传递出去。下一个挑战来自嵌入的纤维,这些纤维在切割时强度大、硬度高、研磨性强。不同的复合材料制造方法要求在不同的方向分层堆积单向带或双向织物编织层,以适应不同的应用。这些材料在加工时的特性会有所不同。

图1:复合材料有单向纤维,也可以有双向织物编织层

更复杂的是,碳纤维增强塑料(CFRP)可以在结构应用中与铝或钛支撑层堆叠。这些情况需要新的机械加工操作,它使用一种刀具来切削性质截然不同的材料。

实现根据不同磨削需求的灵活性

Duncan说:“加工这些高磨蚀性和非均质材料需要仔细考虑最佳方案,是选择钻孔,修剪还是袖珍磨削。这就导致了制造商们不断创新设计出新的刀具来满足这一需求。”CFRP是应用最广泛的复合材料之一,它具有优异的强度重量比和高耐腐蚀性。但是,在加工这种材料时,选择合适的刀具至关重要,否则可能导致各种质量问题,包括:

• 分层,基质与纤维层离

• 切割边缘残留未切割纤维

• 碎裂,较大的基质碎片脱落

• 切削几何形状不一致,例如,见孔的圆度超出可接受的公差范围

• 钻孔出口毛刺• 基质受热损伤

• 刀具易磨损

这类问题的后果是因为这些刀具会很快磨损而浪费时间和金钱,但更重要的是损坏或报废了工件。如今,刀具制造商已经用ANCA磨床为各种复合材料应用开发出专业的切削刀具。

CFRP 刀具要点

首先,复合刀具有三种不同的材料类型。硬质合金,涂层硬质合金或PCD。每一种都有其优点。硬质合金很容易加工成任何所需的几何形状,产生锋利的切削刃,但也能预测到它会很快磨损。出于这个原因,它通常仅用于手动和/或粗加工中,在这种情况下,最终切削精度不高-最有可能的原因是,随后将使用由涂层硬质合金或PCD制成的精加工刀具。

涂层硬质合金同样具有灵活性,因为可以将其磨削成各种几何形状,同时还用了额外的(CVD)涂层,可以大大延长刀具寿命。这些刀具的缺点是重磨是不经济的。

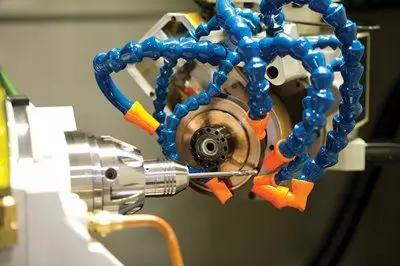

第三类工具是多晶金刚石(PCD)刀具。这些刀具上的切削刃通常是用电蚀机(例如ANCAEDGe)或激光烧蚀工艺来产生的。

图2:ANCA EDGe用于PCD刀具电解加工

图3:ANCA EDGe磨床在加工SandvikCoromont脉状PCD钻头

它有比CVD涂层刀具更锐利的切削刃,并且可以重磨,从而延长了刀具的使用寿命。PCD刀具通常有三种形式。首先,它们可以是硬质合金底座带有钎焊PCD刀片,有剪切切削刃。这类刀具通常用于生产复杂的阶梯或成型刀具,是寻求进入PCD刀具市场的制造商最容易入手生产的。

图4: 硬质合金底座钎焊PCD刀片。采用EDGe侵蚀工艺生产精确的角半径成型刀

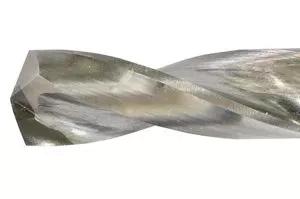

下一个替代方法是脉纹PCD技术,该技术最初是由Sandvik-CoromontSpanish Fork(美国)开发的。这可以在硬质合金毛坯中烧结PCD螺旋形脉纹。与剪切刀具相比,螺旋形切削刃可以提供更好的切削几何形状,还可以在硬质合金上打冷却剂孔,从而改善了切削状况。对于这些刀具,切削刃的几何形状主要由烧结的PCD脉纹决定。

图5:PCD与硬质合金烧结脉纹,可产生螺旋形切削刃

解决此难题的方法通常是使用硬质合金做主体加坚固的PCD尖端。虽然这些刀具可能很昂贵,但总部位于美国加利福尼亚的RobbJack使用ANCA EDGe上的旋转电解工艺生产了此类刀具。这样就可以完全自由地获得想要的任何刀具(钻头)的几何形状。

图6:坚固的PCD钻头为CFRP钻孔提供了钻头几何灵活性

CFRP钻孔

通常通过钻孔连接CFRP结构。CFRP钻尖几何形状不同于金属切削钻头。ANCA的Toolroom软件,无论是应用于磨削还是PCD腐蚀工艺,都可以创建各种适合CFRP的特殊钻头,包括复合顶角钻和布拉德点钻或W点钻的几何形状。专用的钻头在穿过CFRP层时将分层降到最低,从而保持孔的几何形状(圆度)并延长刀具寿命。孔加工的另一种方法是将铣刀用于内插式轨道运动。虽然这是一个需要数控磨床的较慢的过程,但它在曲面上打孔或打较大的孔时有优势。另外,较小的推力减小了孔出口处的分层。

CFRP铣削

另一种常见的对CFRP进行修整或切割方法是使用专用铣刀。同样,涂层硬质合金或PCD刀具已非常普遍。

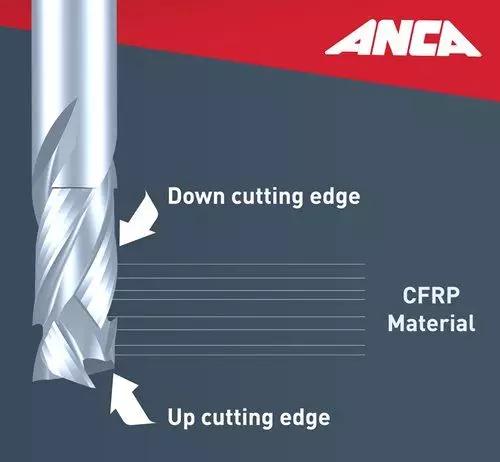

对于修边或边缘切割,最常用的是上下切割器。切削刃的相反方向确保切削力朝向CFRP层的中间,从而减少了分层的可能性。浅槽深度有助于增加刀具的刚度。

图7:复合槽铣刀将切割力朝向CFRP中心,从而最大程度地减少了对CFRP切割边缘的损坏

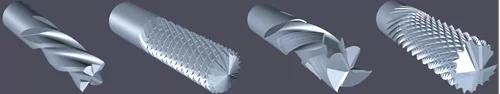

毛刺式槽铣刀具有许多浅槽,其中还有断屑槽齿。这种形式的刀具可产生局部切割力,从而有效地剪切纤维。ANCA磨床通过专用的压铣机或毛刺切割机软件包来支持这类刀具的制造。

对于平面铣削或袋装铣削,向下切削的立铣刀产生向下切削力,最大程度地减少表面分层。钎焊式PCD槽铣刀在这种应用中也很常见,其球形或圆角半径切削刃形状很容易在ANCAEDGe上生产。

图8:ANCA的ToolRoom软件为CFRP切割应用创建独特的刀具几何形状

Duncan Thompson最后谈到:“对专用复合材料切削刀具的需求只会继续增加,这将为拥有正确知识和制造能力的制造商提供巨大的市场机会。凭借行业领先的刀具设计软件和磨床,ANCA将继续在复合切削刀具市场的前沿与客户紧密合作。”