时至今日,汽车制造业已然是刀具行业的重要消费领域,对整个刀具行业都起着灯塔般的指引作用。

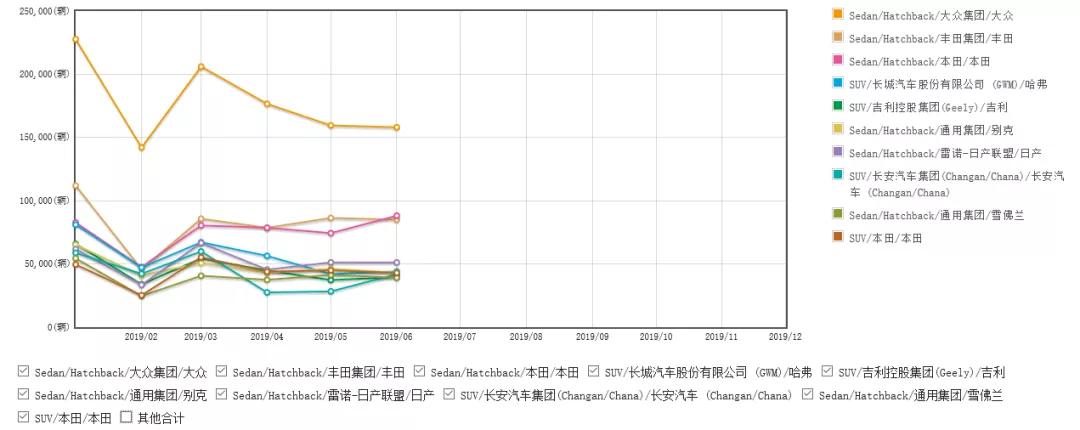

随着2019年时间过半,部分上市车企上半年的销量成绩正式出炉,其销量惨淡一改以往普天同庆的局面。上汽集团上半年销量293.73万辆,同比下降16.62%,东风集团销量137.44万辆,同比下降8.99%,广汽集团销量99.96万辆,同比下降1.69%。其中,降幅最大的品牌海马,上面年总销量1.44万辆,同比下降65.16%,长安汽车上半年总销量82.52万辆,同比下降31.65%;而令人眼前一亮的是,北汽新能源上半年总销量6.52万辆,同比上升21.57%,是所有发布数据的企业中增幅最大的一支。

虽然六月部分车企有回暖的迹象,但对于上半年整体销量的拉升效果并不明显,今年下半年新能源补贴退坡,国六排放标准实施加速,这无疑使未来的局面略显悲观。在这样的大环境下,刀具行业的未来发展将何去何从?

目前,国家政策面的支持对新能源汽车的发展起到了举足轻重的作用,各国对于清洁能源的重视也超过历史上的任何一个时期。大力发展清洁能源是历史的选择,也是必然的趋势。在这样的背景下,刀具业究竟在短期内能做些什么便是一个值得思考的问题。

从市场需求来看,如果市场单一,那么从产品、产业链发展趋势来看,单一市场的饱和率是影响刀具行业最重要的因素。市场的多样化,产品的质量、后期服务,都是刀具行业可持续发展的新动力。现在的新能源汽车市场,就像是我们前进时冒的险,我们勇敢无畏,错误总会发生,最重要的是发生以后,我们得到的是走向正确的教训。目前刀具产业的境况应该,把握当下的局势,维持企业发展。

把握当下,紧跟节奏

目前,刀具业主要有三种生存业态,一种为OEM加工制,主要以代工、贴牌为主,与株洲等地的刀具大牌紧密合作,牢牢把握住当前的业务,努力扩大合作商,以达到业务体量增加的效果。另一种为自主研发制造制,拥有自主的品牌,拥有自主研发、检证、制造机制,通过开拓创新、加大研发以达到业务体量增加的效果。最后一种为OEM&研发混合制。一方面通过OEM保证企业基本生存,另一方面通过自主研发创新开拓新的市场,从而扩大业务体量。

从战略层面来看,这三种企业模态均有其长远存在的意义。一个既有自主研发能力、又具备批量制造生产能力的单位,其必然意味着各方面的支出负担都是巨大的。技术研发人才的引进和长期保有,制造生产工位的人员配备与设备维护保养的长期配给,两线并进意味着企业需要具备非常充分的基础资产,另一方面需要人才、政策、地方政府等各方面的支持,其生产的产品在市场上需要始终占有相当的份额;以上条件如有一条出现意外,对企业而言其打击都是毁灭性的。

那么在这样的条件下,各种模态的企业就需要团结起来,“抱团取暖、把握当下”,通过企业自主CD(Cost Down)、引进配备IoT(Internet of Things)系统、导入RPA(Robotic Process Automation)项目等各种活动,以整合区域资源、缩减人力配备、改善设备状况、改善作业标准等手段,达到“稳定产量,降低成本,减少风险,长期生存”的目的。前期以自主CD为主,大力推进降价活动,降低企业运转成本;中期引进IoT系统,控制企业运转状态,防止突发意外;后期通过RPA项目,逐渐降低由人工作业带来的人员素质高低不一、操作技能水平参差不齐、突然离职、人员断档的各类风险。规避人才的流失对企业带来的技术风险。如此给企业带来稳定的运转模式,从而保证企业的基本生存。此前,德国机床巨头德玛吉(DMG)与日本机床巨头森精机(Mori Seiki)启动整合,合作后双方以DMG-Mori两巨头合作并迅速发布了以NHC-6300为中心的一大批整合了双方顶尖技术手段的高端机床。同样的,吉利收购沃尔沃,使得吉利拥有了高端汽车品牌,弥补了高端市场空缺;日本制钢巨头新日铁(NSSMC)与住友金属(NSSB)合并成立新日铁-住金株式会社,双方一经合作就名列当年全球钢产量的前十位,一改往年三十名开外的局面。

俗语有云,三个臭皮匠,顶个诸葛亮。现在的刀具产业的发展,并不能各自为战。刀具机械产业走模块化、整合发展的道路,才能规避各自的最大的风险。各国、各单位之间的合并合作,经验也可以为刀具行业吸收,各单位打破隔阂,通过技术交流、取长补短、共同研发的手段,紧密加强各单位之间的配合,共享有价值的资源,力求“增加企业自身价值,互相降低企业风险”,以更高、更广阔的格局视角去开发、探索新的出路。

精简体制,自省自查

山雨欲来风满楼,汽车业的缩水早已不是今年才征兆初显。我国在汽车销售领域分别在2009年、2015年及2016年三次实行了购置税下调5%的政策,从三次下调后的市场表现来看,确实带动了市场整体销量,2009年的首次下调甚至使当时的一季度销售量同比增长50%。在市场方向转变之前,国内又在2017年加大了新能源购置补贴,在2018年政策持续力挽狂澜;2019年政策即宣告退坡。2018年,国内汽车销量自28年来出现首次下跌,同比下降3.6%,2019年第一季度持续下滑,乘用车销量下降10%。一石激起千层浪,蝴蝶效应迅速在众多车企中得到验证:海马出售401处房产自救,神龙裁员两千人,北京现代更是关停了在华第一工场,直到危机出现后,人们回头看才发现,早在之前起亚汽车销量就出现了断崖式下跌,此后便一蹶不振,目前起亚汽车在华三家工厂,同步开工时年产能可达89万辆,但回顾2018年的年销量仅为37万辆,整车厂开工率不足50%;现代在华六座工厂,年产能181万辆,然而去年中国市场销售量仅为79万辆,工厂开工率仅有44%。众多车企敲响的警钟不仅仅是给同行看的,同时影响着上游政策和下游配套。

作为与汽车零部件加工对接的刀具行业同样应该反省自身的问题。从车企带来的经验教训来看,去掉边边角角是必要的,在保证自身核心竞争力的前提下,削减非必要的产线,精简厂内体制,根据产品产量、销量、质量制定适合自身企业的方案,及时将利润点过低的、成本消耗比例过大的项目关停斩仓。同时应清点企业内部库存,削减不必要的在库,调整适当的在库基准。在库存管理的模块中,当产品在仓库内存放时间超过十个月后,产品本身将不再创收,十个月后的每一天的库存都是企业自身的亏损。而刀具业由于产品相对体积小、失效周期长的特点,使得库存过高的情况很难察觉;在企业利润可观、行业景气的情况下或许能够接受长期库存带来的运转压力,但是在行业不景气、市场环境出现下滑走向的时候,重新审视企业内部的资源配置是有必要的。日系的精益管理理念中有著名的七大浪费,包括等待、搬运、不良品、动作、加工、库存以及制造过早(过多)。这同样适用于刀具业。针对车间生产中产生的不必要的浪费,都是可以进行改善、CD的对象。