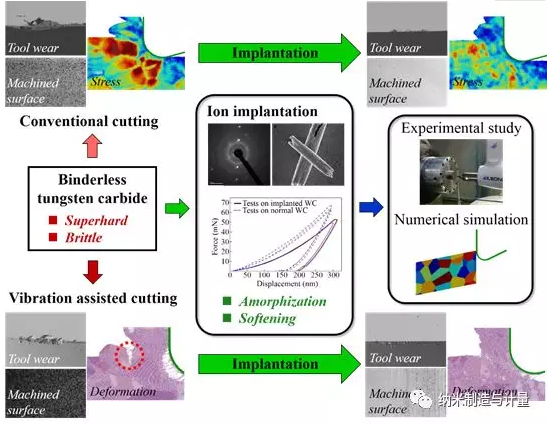

碳化钨是玻璃透镜精密模压生产中重要的模芯材料,具有高强度、高耐磨性与热稳定性。金刚石超精密切削是获得光学级表面(尤其是复杂曲面)的重要加工方法,能够实现纳米级表面粗糙度与亚微米级形状精度。由于碳化钨属于典型硬脆性材料,严重的刀具磨损与表面碎裂使得其金刚石切削难度极大。已有研究表明,采用超声振动辅助技术能够提高脆性材料的加工性能、减轻刀具刃口磨损;也有报导指出对于某些材料振动的引入反而会带来负面效果。为了获得更好的使用性能,模芯材料从含金属相(如钴、镍)发展为无金属相碳化钨(binderless WC),其硬度与弹性模量的进一步增加对金刚石切削带来更大挑战。天津大学微纳制造实验室(MNMT)针对无金属相碳化钨研究了超声振动辅助与离子注入表面改性(NiIM)两种辅助手段对加工性能与表面质量的影响,并通过数值模拟揭示内在机制。不同于超声切削对刀具运动轨迹的调控,离子注入表面改性则是采用高能离子束轰击工件以改变其表层晶格结构,从而降低材料的机械强度与脆性。该方法的有效性已经在单晶硅、锗等光学晶体上得到验证,本文通过高能金离子注入,使碳化钨表层发生非晶化,纳米压痕硬度从28.6 GPa降低至19.9 GPa。这种材料性能的改变显著降低了切削过程中的表面裂纹尺度与分布密度,切屑表面出现的剪切带证明了离子注入后材料塑性的提高,最终实现了刃口磨损的降低。采用椭圆超声振动后,研究表明未注入与注入碳化钨的切削表面碎裂与刀具磨损均加重。分子动力学分析揭示其原因在于高频振动会导致材料的沿晶断裂及切削力尖峰,因此对于诸如无金属相碳化钨这样的超硬材料,表面软化是更为有效的途径;此外,超声切削的优势仍可能随着机械强度的降低而体现出来,两种辅助加工方法的结合是解决此类材料加工难题的潜在途径。

作者简介

房丰洲,天津大学精密仪器与光电子工程学院教授,长期从事精密制造、微纳制造、超精密加工及检测的研究,在纳米机械加工基础理论、方法、及技术领域开展了一系列开拓性研究工作。国际纳米制造学会(International Society for Nanomanufacturing)发起人和第一任主席;纳米制造与计量(Nanomanufacturing and Metrology)主编;国际生产工程院(International Academy for Production Engineering)Fellow、制造工程师学会(Society for Manufacturing Engineers)Fellow、国际纳米制造学会Fellow。